雑誌に載らない話vol267

この記事は2017年5月に配信した有料メルマガを無料公開したものです。

かなり以前から話題になっている各自動車メーカーの「新世代プラットフォーム」も、ほぼ出揃った。新世代プラットフォームの意義は、単にプラットフォームが刷新されたというだけでなく、クルマの造り方の革新を意味しているが、新世代プラットフォームで何がどう変わったのか? 元自動車メーカーのエンジニア2氏と座談会を開いた。

■各社のコモンアーキテクチャー・プラットフォーム

編集部:今回は覆面座談会ということにしますので、お二人とも遠慮なくお話ください。今日のテーマは「新世代プラットフォームと新しいクルマ造り」というテーマです。日本ではダイハツのDNGA(ダイハツ・ニューグローバル・アーキテクチャー)が後2年ほど待つ必要がありますが、それ以外は揃いましたね。

A氏:ダイハツの場合は、トヨタの完全子会社となってトヨタのコンパクトカー・カンパニーに組み込まれ、そこからがプロジェクトがスタートしているので、どうしても他社よりは遅れているということですね。

編集部:トヨタはTNGAの第1弾、プリウスはもちろん第2弾のC-HRが好調ですね。アメリカでは2018年モデルとしてTNGA-Dのカムリも出ます。さらにレクサス LCから大型縦置きエンジン/FR用のGA-Lもデビューしました。

B氏:さすがトヨタというか、新世代プラットフォームの導入計画は綿密で、かなりじっくりと時間をかけて戦略を練ったのでしょうが、車種展開は早いですね。

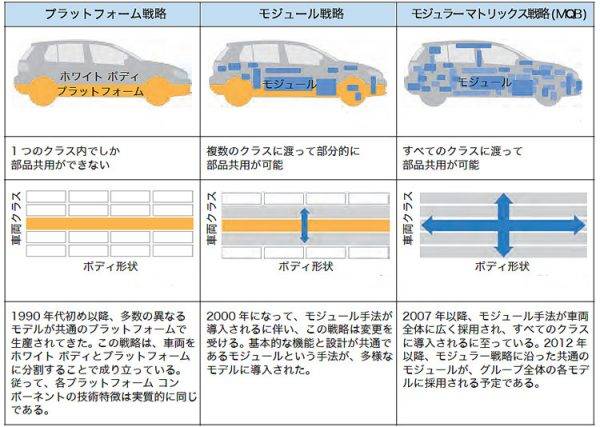

A氏:まあ、そのきっかけはやはりフォルクスワーゲンのMQB戦略でしょう。フォルクスワーゲン・グループは2012年に、グループ全体のFF車をMQBで共通化し、部品、ユニットの共通化を図り合理化を進めるということで、当然ながらフォルクスワーゲンだけでなく、アウディ、セアト、シュコダなど傘下企業全体を通したクルマ造り革新だったわけで、遅くとも2010年ころには検討が開始されていたのでしょう。

B氏:トヨタはその情報をキャッチしたのかどうか知りませんが、ほとんど同時期にTNGAの検討が始まったと思います。で、それを前提にプリウスやC-HRの開発企画が始まったわけです。

A氏:確かにフォルクスワーゲン・グループはヨーロッパだけで年間170万台を販売し、その大半がFF車ですから、グループ内の各メーカーのプラットフォームやユニットを共通化するのは必然でしたね。それまでのようにベースのプラットフォームは存在してもユニットや部品を個別に対応していたのでは効率が悪すぎた。だから、MQBを発表した時に、イギリスあたりのジャーナリストに100年前のフォードT型モデルの原則に立ち返っただけじゃないかと言われました(笑)

■トヨタがTNGAを採用する理由

B氏:そのフォルクスワーゲン・グループに匹敵するトヨタも、世界中にある工場で、各クラスの生産体制を共通化しようと本気になった。生産台数の規模からいって、フォルクスワーゲン・グループとトヨタあたりが、最も大きな効果が得られるわけです。そういう理由もあって、トヨタは必死にMQBを研究したのでしょう。

編集部:ただ、TNGAは豊田社長の「もっといいクルマづくり」を具体化したという意味のほうが大きいような気がしますが・・・・・・。

A氏:私が知る限りでは、当初は純粋に新世代プラットフォーム戦略を検討していたはずですが、社長の「もっといいクルマづくり」の発言で、トヨタ車の走りを革新するというモチベーションが実際の設計、開発の段階に付け加えられた。それが設計では、これまで自制していた所のタガが外れたという感じですかね。

B氏:まあ実際、プリウスを某所で完全分解してゴルフ7と比較したら、リヤセクションやサスペンションなどは全く同じでびっくりしたそうです。ただ、それを行なったエンジニアにいわせると、意図的にコピーしたわけではなく、突き詰めていってそうなったのだろうと。

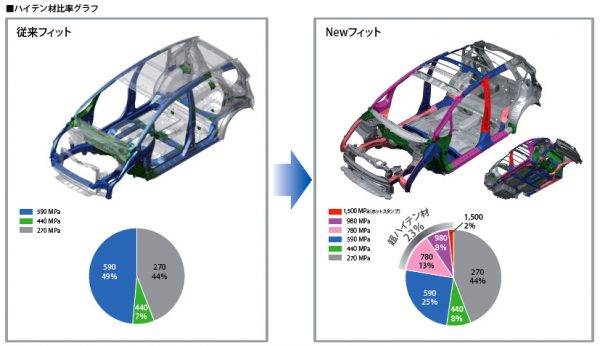

A氏:設計もそうですが、生産技術面での変化も大きいと思いますよ。これまでは、新しいクルマを導入する時に生産設備を変えるなどは、許されなかったはずですが、かなり高価な熱間成形設備などの導入もOKになった。そういう意味で、「もっといいクルマづくり」のひと言でこれまでは不可能だったことが許される雰囲気になったわけです。

編集部:お話を伺うと、やはりこうした大きなクルマ造りのベースを作り直すというのはフォルクスワーゲン・グループやトヨタのような大規模、大量生産メーカーじゃないと、得られるコストダウン、合理化の効果は薄い気がしますね。

B氏:もちろんそうですが、それ以下のメーカーでもコストダウン効果もそれなりにあるし、やはり今までとは違う、新しい、より合理的なクルマ造りをしなければならないという考えは共通していると思います。

■世界的に広がる共通プラットフォーム化

編集部:なるほど。世界的に見て小規模メーカーのボルボがSPA、中規模のプジョー・シトロエンのEMP2なども相次いでいますね。

B氏:プジョー・シトロエンはそれまで、Bセグメント用にFP2、Cセグメント以上にFP3と2種類のプラットフォームを持っていたけど、EMP2に統合した。当然EMP2の開発に770億円と巨額の投資をしていますが、2種類で今後も作り続けるより、これしかない判断でしょうね。

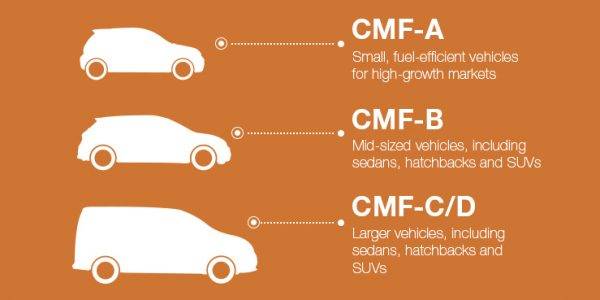

編集部:日本では日産のCMFコンセプト、ホンダの新世代プラットフォーム、マツダのスカイアクティブ・ボディ、スズキの新世代プラットフォーム(2017年以降はハーテクトと呼称)、スバルのSGPと多少のタイミングの違いはありますが、続々登場しましたね。

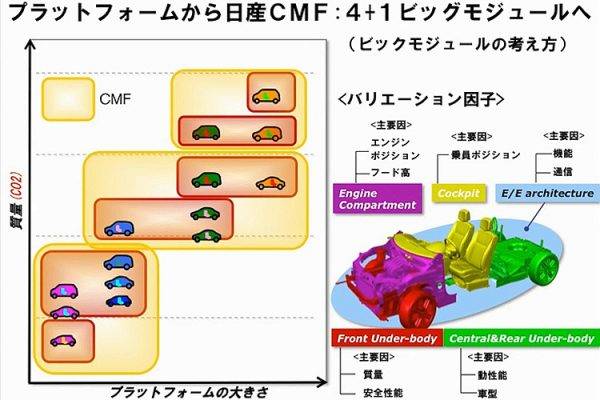

A氏:日産のCMFは、他社と違って日産とルノーのプラットフォームだけでなく、コンポーネントの共通化といった意味でユニークですね。ただ、当初から言われていたように、ルノーにもかなりの人数が出向して調整をしていますが、フランス側とのやりとりに時間がかかったり、フランスの生産工場の事情もあって、他社のように一斉に切り替えるといったことが難しく、エンジンだけとか、部品単位、プラットフォームに至っては部分的な金型の共用といったところです。

編集部:やはり、日本とフランスでは、個々の交渉はかなり時間がかかるわけですね。

A氏:日仏でやり取りしている間に、ルノーの古い工場が刷新されて、今では日産の工場より遥かに新しいというか、最新の工場に生まれ変わって、日産の生産設備が古いと言われたりと、いろいろあるようです。

B氏:今後の三菱とのCMFによる共通化の方がもっと手早く、うまく行くんじゃないでしょうか(笑)

■ホンダのオリジナリティと不協和音

編集部:ホンダもN-BOX、フィットあたりのタイミングで新世代プラットフォームになっているようですが、あまりそうしたアピールは聞こえてきませんね。

B氏:そうなんですよね。フィットもヴェゼルも同じプラットフォームとはいいながら、他社のようにドラスティックな統一はしていないように感じます。それとステップワゴンのようにミニバンでは大掛かりな専用開発をしているし。

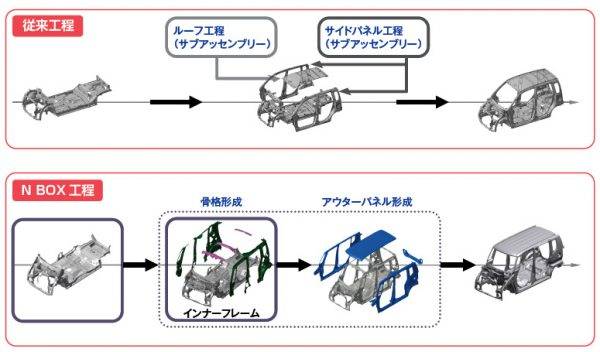

A氏:ま、基本的にはフィットからのプラットフォームは他のメーカーと同じようなツボは押さえているのですが。それと特筆すべきはN-BOX、フィット以後はインナーフレーム構造にしたのが他社と違ってユニークですね。

編集部:それはどういう意味ですか?

A氏:インナーフレーム構造というのは、工場で組み立てる時に、プラットフォームの上にボディの骨格をまず組み立て、最後にボディの外板を溶接するという作り方で、これはヨーロッパ車の多くが採用していますが、今は日本ではホンダだけかな。骨格フレーム部を先に組み立てるので、骨格の細部にスポット溶接を打ちやすく、強度や剛性を出しやすい。ただし、骨格部を従来より精度良く組み立てないと、最後の外板の取り付けで狂いが出ますので、生産ラインの精度が問題になります。

B氏:これまでの普通の作り方は、外板と骨格が一体になった、例えば大きなプラットフォームとルーフをつなぐ大きなサイドパネルをポンと左右からくっつけるというような感じです。それに比べ、インナーフレーム構造なら骨格部にスポット溶接を打ちやすい、骨格がしっかりできるので追加補強材を省略できるなどのメリットがあるわけです。トヨタも検討したようですが、量産ラインで骨格の組み立て精度をよりあげるのが難しい、従来構造でも高精度で高強度を追求できる、ということで採用しなかったようです。まあそのかわりに、より自由にスポット溶接が追加できるレーザースクリュー溶接を導入したのですが。

編集部:トヨタは、TNGAの導入=もっといいクルマづくりというアピールをしましたが、ホンダの場合は新世代プラットフォームを導入したけれど、特にクルマ造り全体での革新、走りの革新とかはアピールしていませんよね。

A氏:そう。だから設計部門や生産部門は頑張って新世代の技術を導入したけれど、社内的にこれらを生かしてどのようにクルマ全体を革新するか、新しいホンダの走りはどういうものかという共通認識を作り上げることができていないんじゃないかと考えられますね。

編集部:ちょっともったいない感じですね。さてお話はまだまだ続くようですので、この続きは次週に持ち越します。次週は5月19日(金)掲載します。