この記事は2020年9月に有料配信した記事を無料公開したものです。

スバルの新型レヴォーグはプロトタイプが公開され、大きな注目を浴びている。10月の正式発売に向け、すでに受注も開始され、現時点で注文しても納車は12月頃になる予定だ。

この新型レヴォーグには、最近では珍しいほど多種多様な新技術が一気に投入されているが、現時点ではすべての詳細情報が公表されているわけではないので、未公表の部分を推測しながら要点を探ってみることにする。今回は、新開発のボディ、サスペンションについて考察してみる。

第2世代のスバル・グローバル・プラットフォームの背景

スバルが新世代のモジュラープラットフォーム「スバル・グローバル・プラットフォーム(SGP)」を投入したのは2016年のインプレッサからだった。

車種ラインアップが少ないスバルでは、いわゆる巨大メーカーのように多車種に展開できるモジュラー・プラットフォームであることはあまり重要ではない。スバルの場合はインプレッサ、XV、レヴォーグ、WRX、フォレスター、レガシィ/アウトバック、アセントというラインアップで、従来からワンプラットフォームを採用していた。言い換えれば、SGPはモジュラー化の優先度は低いのだ。

そのためSGPの目指すものは、総合(衝突)安全性能の向上、より高次元のドライビングプレジャーの実現、ドライバーだけでなく同乗者の快適性(乗り心地、静粛性)の向上、そしてクルマとしての動的な質感の向上である。動的な質感という表現は分かりにくいが、端的にいえば走行中の高級感、上質感といった感性フィーリングを意味している。

安全性と、走りの気持ちよさや上質感、乗り心地、静粛性を高いレベルで実現することが目的だ。

このように見ると、フォルクスワーゲンのMQB、トヨタのTNGAなどと比べ、SGPは安全性能向上と走りの質にフォーカスを絞ったプラットフォームということがわかる。

SGPの誕生の背景には初代レヴォーグ、86/BRZの開発過程で、ボディ、シャシーの開発、熟成にあたり、設計部門と実験部門との共通言語の共有、実験ドライバーによる熟成・チューニングのプロセスを工学的なデータ化という取り組みがあった。

テストドライバーの評価と走行状態での車両の挙動解析を一致させるために、テストベンチ上でのミクロン単位のボディ、シャシーの歪みの計測と、実走行でのボディ、シャシーの歪みの計測を付き合わせることで、何が重要なポイントかを模索し、そこで解明されたポイントを反映させたのがSGPである。

そしてインプレッサから採用されたSGPは、アメリカで生産される新型レガシィ/アウトバックと新型レヴォーグから第2世代となる。SGPをインプレッサ、フォレスターなどに展開し、その後の評価結果や新たな知見を盛り込んで、より高いレベルを目指したのが第2世代のSGPだ。

さらに、新型レガシィ/アウトバックからボディ製造時の手法であるインナーフレーム構造がまずアメリカ工場で採用され、続いて群馬製作所に導入され新型レヴォーグにも適用することになったのだ。

もちろん、従来の製造工法からインナーフレーム構造に切り替えるためには、工場の生産設備の大幅な変更が必要であり、大きな投資が必要となる。プレス金型の開発も一新する必要がでてくるなど、製造技術に関する投資が大きくなる。それでも第2世代のSGPとインナーフレーム構造を組み合わせて採用することは、大きなメリットがあると判断したわけだ。

インナーフレーム構造

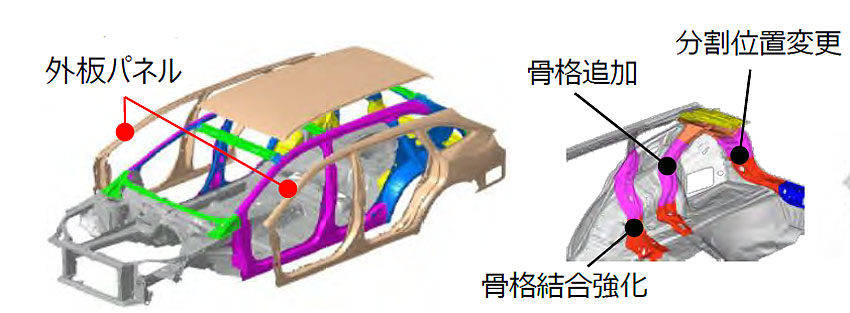

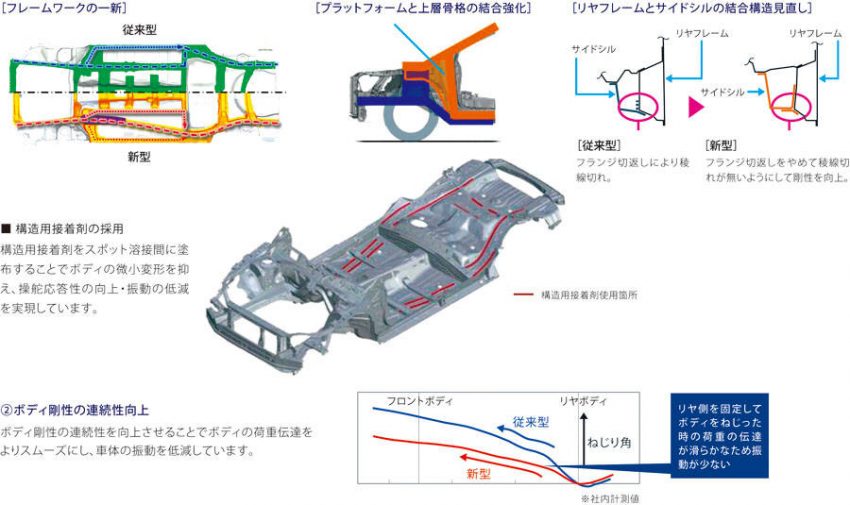

一般的には、あまりなじみのない用語で、その構造の意味はほとんど知られていない。インナーフレーム構造とは、最初にプラットフォームとボディの骨格部分を溶接して組み立て、最後にアウターパネルを溶接する工法。

従来は、プラットフォームにフロントフレーム、Cピラーを含む左右リヤサイドボディ、左右の大面積のサイドボディなどを組み合わせて溶接し、ボディを組み立てる工法であった。骨格部とアウターパネルが一体のユニットが多いのが特長だ。

ヨーロッパ車は以前からインナーフレーム構造を採用しているが、日本車の場合は骨格部とパネルが一体化した大型のユニットを組み合わせる工法が一般化していた。そうした常識を打ち破ったのはホンダで、初代N-BOXの生産を鈴鹿製作所で開始するにあたり、インナーフレーム構造を導入し、続いて寄居工場で生産するクルマにもインナーフレーム構造を導入した。

したがってスバルは日本の自動車メーカーとしては2番目にインナーフレーム構造を採用したことになる。スバルは10年以上前から設計部門ではインナーフレーム構造採用の構想を持っていたといわれるが、実際には多額の投資が必要となるため、なかなか採用できず、ようやく2019年(インディアナ工場)、2020年(群馬製作所)に実現したわけである。

インナーフレーム構造の特長は、最初にプラットフォームとボディの骨格を溶接組み立てし、この時点ではアウターパネルがないため、ピラーなど骨格部に自由にスポット溶接を行なうことができるのがメリットだ。従来工法では、骨格と一体化されたアウターパネルなどが障害となって思うようにスポット溶接ができない場所が発生していたのだ。

またより高い強度や剛性が必要な場所には十分な骨格構造とすることが可能だ。従来工法では、後付けの補強材を追加する必要があったが、こうした後付け補強方式に比べ、インナーフレーム構造はより高強度、高剛性にしやすく、しかも結果的に軽量にすることができることがメリットとなる。

しかし、一方で、ボディ骨格を組み上げた上でアウターパネルを溶接するため、骨格が高精度に組み立てていないと、アウターパネルとの整合が狂うことになる。つまり従来のような大物板金部品による辻褄あわせができないため、従来の工法より数段高精度なボディ骨格精度が必要になる。さらに、それは製造ラインも高精度であることが求められるのだ。こうした点はインナーフレーム構造を採用する上での最大のハードルでもある。

新型レヴォーグはワゴンボディのため、特にリヤのサスペンション取り付け点の周囲はボディ骨格の段階で十分な強度や剛性が与えられている。

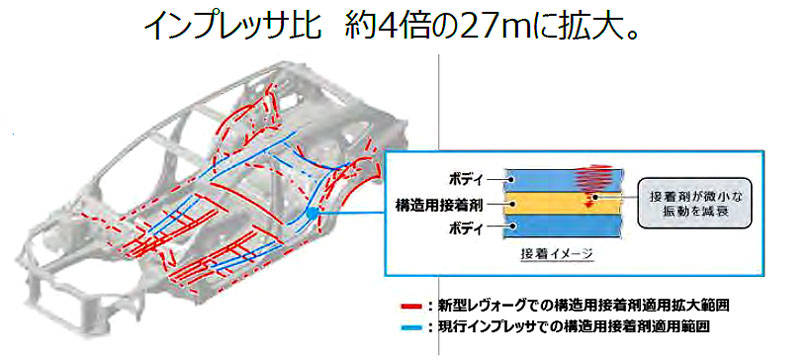

さらに、新型レヴォーグは従来よりはるかに多くの部分の結合部に、構造用接着剤を採用している。インプレッサと比べ4倍になっており、国産車の中ではトップレベルの接着剤使用量だろう。構造用接着剤は、液状のため生産ラインを汚しやすいので生産現場では嫌われるものだが、今回は技術革新により大幅採用が実現したと思われる。

この構造用接着剤はプラットフォームとその骨格部の接合部に多用されており、路面からの微小な振動を減衰させる役割を果たしている。その結果、フロア面の振動が低減され、さらにボディ全体の剛性フィーリングの向上に効果を発揮しているはずだ。

サスペンション

新型レヴォーグのサスペンションは、フロントがストラット式、リヤがダブルウイッシュボーン式で、従来タイプと同じだ。しかしフロントのストロークは約25%、リヤは10%(STIスポーツは5%)増大されている。仮にフロントが従来は200mmであったとすれば50mmも増大されたことになる。

もちろんウレタン製バンプラバーも採用されているので、増大したストロークではプログレッシブなバネ特性になっているはずだ。こうしたストロークの増大により、車体のピッチングやローリングの過渡的な特性や、限界域でのコントロール性の向上など、いわゆる懐の深い特性が実現するのだ。

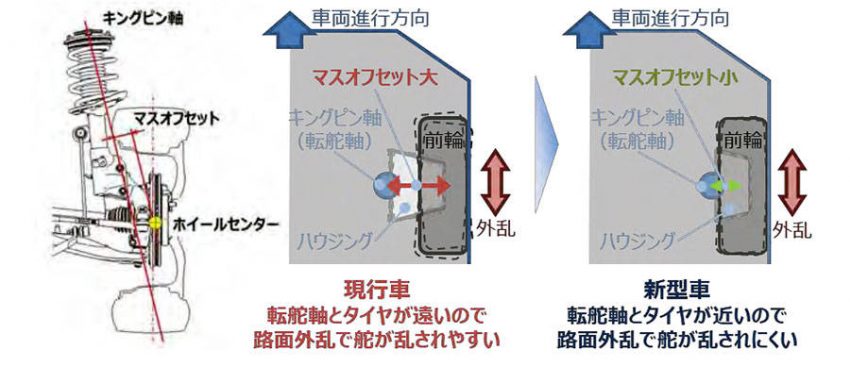

もう一つ大きな進化は、フロント・サスペンションのキングピンオフセット量の改善だ。キングピンオフセット量とは、通常は前方から見てキングピンの延長線がタイヤの接地中心点からどれだけ離れているかという点で捉えられるが、正確にはホイールセンター部でのホイールセンターとキングピン軸の間隔の大きさを意味する。

スバルはマス・オフセットという用語を使用しているが、一般的にはキングピンオフセット量と呼ぶ。このオフセット量が大きくなるほど、外乱入力が大きくなり、逆に言えば操舵フィーリングに不要な入力が多くなるため、それを緩和するためにステアリング系での逃げを作る必要がでてくる。

キングピンオフセット量を低減すれば、そうした逃げが少なくなり、よりダイレクトで雑味のない操舵フィールが実現する。ダブルウイッシュボーン式に比べ、ストラット式はキングピンオフセット量が大きくなる宿命にあり、それを回避するためにはBMWのようにロワアームをダブルジョイントにする、あるいはルノー・メガーヌR.S.やホンダ・シビック タイプRのようにダブルアクシス式ストラットにするなどの手法がある。

スバルは現行のインプレッサ以来、ハブキャリアの形状を工夫することでキングピンオフセット量を縮小しており、この新型レヴォーグでも引き続いてこの手法を採用している。キングピンオフセット量が従来比で15%縮小したことで、よりダイレクトで滑らかなステアフィールを実現している。

このあたりもドライビングプレジャー、動的質感にこだわりがあることの証明といえるだろう。

なお操舵フィールに関しては、パワーステアリングが従来のシングルピニオン・アシスト式電動パワーステアリングから、デュアルピニオン式電動パワーステアリングに進化したことも貢献している。もっともデュアルピニオン式電動パワーステアリングはフォルクスワーゲン・ゴルフなどは以前から採用しており、むしろ採用が遅かったといえるかもしれない。

操舵支援を含むレベル2の高度運転支援システムはもちろん、将来を考えるとより大容量・大操舵トルクを発生できるパワーステアリングシステムが必要で、さらに、電気的な故障が発生しても操舵を維持できるフェイラー・バックアップ・システムは、今後不可欠なステアリングシステムとされている。

関連記事:スバル新型レヴォーグの注目すべき技術チェック!エンジン編 2/3

関連記事:スバル新型レヴォーグの注目すべき技術チェック! 1/3