2013年6月に行われた世界的規模のシステムサプライヤーZF社による、最新技術説明会と試乗会のレポート。3回目となる今回は、電動駆動化についてお伝えしよう。

そもそも、このイベントは世界のモータージャーナリスト向けに行なわれたもので、2013年秋に開催されるフランクフルト・モーターショー(IAA国際自動車展示会)のプレイベントという要素も持つものだった。そのため今回のプレスイベントでは、生産車や近年発表された先端技術のものが多かったのだが、電動化に関してはこれから…という本当の意味でのZF最新の、そして最先端の技術と言えるだろう。

ZF社では、ドライブラインの電動化に対し、「エレクトリック・アクスル・ドライブ」と名付け、純電動駆動システムの開発に取り組んでいる。ちなみに2013年の「人とくるまのテクノロジー展」では「EVD1」という名称でモジュールのみ展示されていたが、今回はその実車試乗の機会を得た。ターゲットとなるのはサブコンパクト、およびコンパクトセグメントのEV車両用電動駆動モジュールという位置付けのものだ。

近い将来、都市交通のためのクルマに求められる要件を満たすべく開発されたもの。ディーゼル、ガソリンエンジンなどの内燃機関よりもパワフルな加速性を持ちながら、サスティナブルで、ゼロエミッションとなるモジュールを開発している。

このエレクトリック・アクスル・ドライブで使われるモーターは、これまでのEVでは同期型モーターが主流だが、ネオジムやジスプロシウムなどのレアアースを必要としない非同期型の誘導型(インダクション)モーターを採用している点が興味深い。このインダクションモーターに減速機構のユニット、電力制御ユニット、制御ソフトが組み合わされたものがエレクトリック・アクスル・ドライブである。

プラネタリーギヤを持つ減速機により、モーターの回転数は2万1000rpmという高回転を実現。これまでのおよそ1.5倍から2倍近く高回転型のモーターになる。出力は90kWでトルクはなんと1700Nm!という大トルクを発生させることができている。その結果、スズキ・スプラッシュをベースにした開発用プロトタイプカーでは、0-100km/hは9秒をマークしている。

電気モーターとインバーターの間では多くのエネルギーロスがあるが、ZFではそのロスを最小化し、また、システムの最適化により航続距離を約6%延ばすことができたとしている。そのエレクトリック・アクスル・ドライブの重量は45kgで、出力密度という点ではベンチマークになるとしている。

軽量サスペンションも同時に開発中

さてこのエレクトリック・アクセル・ドライブには軽量なサスペンションも同時に開発が進んでいる。軽量なサスペンションとインバーターを含む電動駆動システムを組み合わせることで、航続距離とドライビングダイナミクス、両方の向上が狙えるとしている。

試作車両であるスプラッシュには、この軽量サスペンションを組み込んだタイプと電動駆動システムだけ搭載したモデルの2台の試作車が用意されていた。時間の都合で軽量サスペンション付きのプロトタイプには試乗できなかったが、1700Nmの巨大なトルクは体感でき、EV車両の大きな可能性を実感するテストドライブだった。

この軽量サスペンションは、CFRP素材(炭素繊維強化樹脂)で作られ、ストラット支持部とナックルを一体化した構造になっている。従来の鋼鉄製のアップライトと比較し約16%の軽量化が図られた。また、リヤサスペンションでは半独立懸架タイプで、スタビライザーにCFRP製とすることでフレキシブルに動くことを積極的に利用し、ジオメトリー変化の幅を広げ、アンチロール効果を生む設計にしている。これらの軽量素材によりスチールサスペンションと比較し、質量は半減できているという。

もちろん、この開発の流れではより高出力のモジュールとして120kW/2000Nmというユニットも計画されているという。これらの計画に基づきZFでは何段階かの出力クラスのユニットをモジュール化して自動車メーカーに提供していきたいとしている。サイズ的にはサブコンパクトカーからコンパクトカークラス、そして中型のラグジュアリーセグメントまでも含めたFFモデルに最適だとしている。

■ECOnnectデカップリング4輪駆動システム

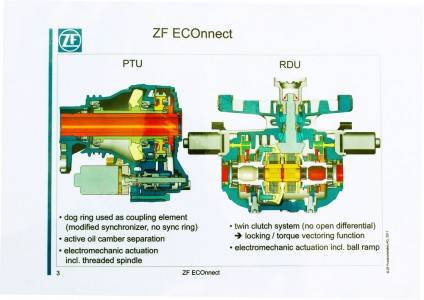

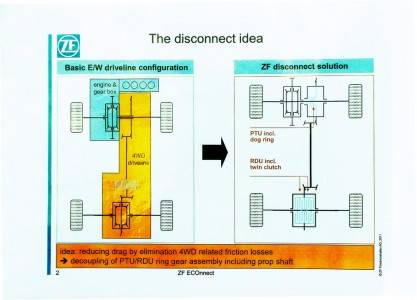

最新のAWD関連の最新技術「ECOnnect(イーコネクト)」についてもレポートしよう。先に紹介した9速ATとの組み合わせとが、とりわけ有効なシステムでFFをベースに4WD車の後輪駆動ユニット、リヤ・デファレンシャルギヤの代わりに、4輪駆動を必要に応じて自動的に作動させることができる特徴を持つシステムだ。なおかつ後駆動輪の左右に多板クラッチを持つことから、トルクベクタリングの機能も持つというシステムだ。

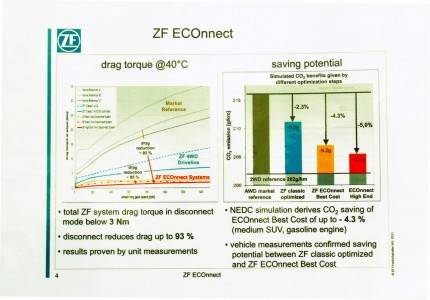

フルタイムとパートタイムでは燃費という点ではフルタイム4WDのほうが駆動抵抗は大きいという弱点を持つ。駆動していないときでも駆動軸の機構はすべてが稼働していて、それがオイルを撹拌しフリクションロスが生じている。そこで新たに開発したのがこのイーコネクトと呼ぶユニットで、自動で4WDと2WD(FF)を切り分けるというオンデマンドAWDシステムだ。

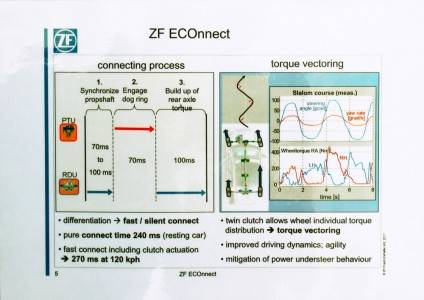

切り分けるといっても、これまでのパートタイムのような考え方ではない。直進状態であれば必ずしも4輪駆動である必要はない。しかし、路面状況、運転状況に応じ瞬時に全輪駆動へと切り替われば、車両の安定性を含め明確なアドバンテージが得られる。このECOnnectのレスポンスはドライバーが感じられない200~300mm/秒のまさに瞬間で切り替わるシステムである。

簡単に概要を説明すると、トランスファー部に組み込まれた電磁スイッチにより、ドッグリングを介してFFとAWDを切り替えることができる。ポイントは引き摺り抵抗の生じる多板クラッチを使用せず、ドッグリングを使っているのがミソだ。トランスファー内部で前後回転数を同調させるために、シンクロ機構を内蔵している。

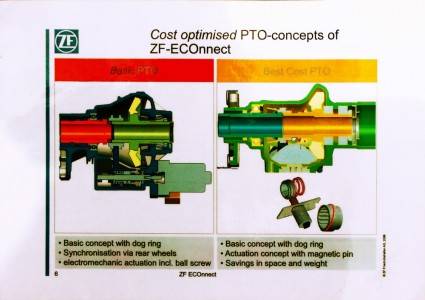

今回のECOnnectでは2種類のタイプを開発し、FF-AWDの切り替えをする際、ひとつは電磁ピンでドッグリングを作動させるタイプで、低コスト、省スペースで可能となる。もうひとつは、シンクロ機構を内蔵させ、切り替えは電気機械式で行なうタイプ。前車はコンパクトカークラス、後者は高出力4WD車用と想像できる。

どちらのタイプでもAWDに切り替わった場合、出力はプロペラシャフトからリヤ駆動へと伝達されるが、左右のドライブシャフトへの駆動力分配はデファレンシャル・ギヤではなく、左右独立型の多板式クラッチを採用している。そのため、左右のトルクコントロールであるトルクベクタリングやデフロックのようにロックも可能。さらにLSD機能を持たせることもできるのだ。なお、この2組の多板クラッチは電子油圧制御されている。

用意された試乗車はランドローバーのフリーランダーで、開発エンジニアが横に乗り、最初はFF-AWDの切り替えを手動で行なう。中速で回り込むようなコースを設定し、コーナーの奥へ行くにしたがい、きつくなるようにしてあり、アクセル開度を一定で操舵していくと、徐々にオーバースピードからアンダーステアへと変化する。一方、ECOnnectでAWDにしてから同じ場所を同じように走行すると、トルクベクタリングが働きアンダーステアが出ず、どんどんイン側へとノーズが回頭していくのを体験する。

通常のAWDではアンダーステアが強くなってしまうが、このシステムは単に全輪駆動へ自動で切り替えるということだけではなく、操安性も視野に入れたシステムであることがわかる。テストではこのテスト用のコーナー途中で、あえて手動でECOnnectのオン/オフをしたのだが、アンダーが出始めた時にオンされると、その瞬間にノーズは回頭し、極端にクルマの性格が変化する。しかもFF-AWDの接続の状況が、ドライバーには全く感じられないのだ。したがって手動ではなく、オートマチックというか、通常のECOnnectの使い方では、オン/オフをドライバーが意識することはない。ごく自然に運転するだけで、車両の操安性は上がり、撹拌抵抗などがなくなり燃費も良くなるということが自然とできていることになる。

これらZFの最先端技術は高級車のトランスミッションやサスペンションだけにとどまらず、広範囲にわたりモビリティ・テクノロジーを開発、製造している企業であることが良く理解できるものだった。