2011年7月19日、ダイハツは9月発売予定の新型軽自動車に採用する、新しい低燃費技術「e;S」(イーステクノロジー=Energy Saving Technology)の概要を発表した。なお「e;S」という名称は2009年の東京モーターショーに出展されたコンセプトカーの名称と同じで、コンセプトカーはLCA(クルマのライフサイクルアセスメント)を重視した「低燃費」、「低価格」、「省資源」の次世代スモールカー(軽自動車)とされている。

↑鮮明な画像が公開されないが、次期新型軽自動車「イース」と予測する

今回公表されたイースは、このコンセプトをエンジン、トランスミッション、車体構造、空力など総合的にブレークスルーして実現した技術の総称とされているが、新型車の車名もコンセプトカーと同じになる可能性もなくはないだろう。

ダイハツは、このイーステクノロジーにより、既存の軽自動車(アイドリングストップなし)に対して燃費を約40%向上させ、ガソリンエンジン車でトップのJC08モードで30km/Lの燃費を達成するとしている。従来の10・15モードなら33〜35km/Lくらいと考えられるから画期的な燃費レベルといえる。そしてこの新型軽自動車は80万円を切る低価格にするとしており、この点もきわめて注目される。

e;Sテクノロジーの概要をまとめてみると以下のようになる。

1:エンジン&トランスミッション

・燃焼効率向上とエネルギーロス低減を極めた新エンジン

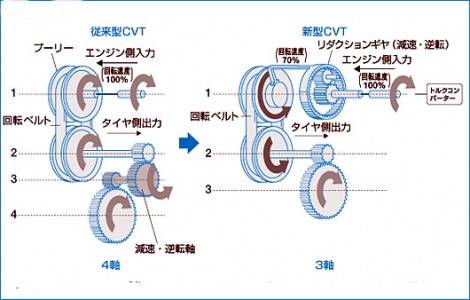

・動力伝達効率をさらに向上したCVT

2:車両

・ボディの骨格合理化など、約60kgの軽量化を実現

・空気抵抗や転がり抵抗などの走行抵抗を低減

・エンジンルーム内の熱マネジメント

3:エネルギーマネジメント

・停車前アイドリングストップ機能付の新「eco-IDLE」

・エコ発電制御(減速エネルギー回生機能付)

新型エンジンは3気筒エンジン

まずエンジンだが、2009年の東京モーターショーには、コンセプトカーのe;Sとは別に、次世代コンセプトエンジンとして2気等の直噴ターボが出展されていたが、今回の新エンジンは、従来型のKF型3気筒エンジンをベースに新技術を盛り込んだ新型3気筒エンジン(第2世代のKF型エンジン)としている。したがって東京モーターショーに出展していた2気筒直噴ターボエンジンは、その次の世代という位置付けとなる。

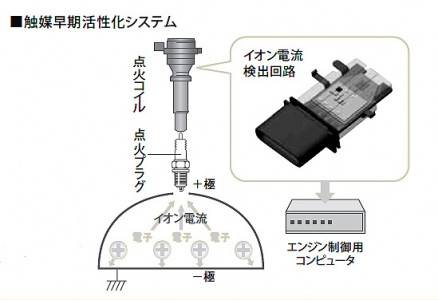

この新しい第2世代KF型エンジンは可変バルブタイミング機構を装備し、圧縮比は従来の10.8から11.3に高めている。また、インジェクター噴射口の微細化などで噴霧微粒化を行い、燃焼速度を高めている。点火プラグの基部にある燃焼をモニターするイオンセンサーを装備するのは従来と同じだが、これまでは主として冷間始動時の点火タイミング遅角に使用していたのに対し、新型はEGR(排気ガス再循環)の制御にも利用する。

↑燃焼モニタリングシステムでEGRを制御する。制御弁も高追随性が求められるこの燃焼モニターシステムは、エンジンの燃焼時に燃焼室内にはイオン電子が発生し、点火プラグと燃焼室壁面の間に電圧がかかると燃焼圧とほぼ同特性のイオン電流が流れるため、イオンセンサー(イオン電流検出回路)によってこれを検知することで、燃焼圧、燃焼状態をモニターするという仕組みだ。

このシステムのメリットは、エンジンの燃焼をリアルタイムでモニターでき、それに応じて直ちに(1万分の1秒単位で)点火時期やEGR量のコントロールをすることが可能になることだ。このイオン電流検知式のEGR制御は「i-EGRシステム」と名付けられ、当然ながらEGRバルブも高追随性のバルブとされているはずだ。

イースエンジンの基本コンセプトは低負荷時に大量EGRガスを送り込み、安定した燃焼を行いつつ、スロットル開度を大きくして、エンジンのポンピング損失を下げるということだ。エンジン本体は、カム駆動チェーンの細幅化による張力の低減、ピストンリングの張力低減、オイルシールの摩擦抵抗低減など、きめ細かな摩擦抵抗対策も加えられている。これらの新技術や改良を加えた結果、エンジン特性としては、低回転化、低回転トルクアップなどが達成されていると予想される。

またエンジンユニットの軽量化のために樹脂製の電子スロットルを採用している。もちろんエンジン出力、電子スロットル、トランスミッションのCVTは協調制御を行い、燃費と動力性能を両立させている。エンジンルーム内では、バンパーの開口部形状の改善や吸気ダクトの取りまわしを改善することで、吸気温度を低めるというエンジンルーム熱マネジメントも徹底し、これはトルクアップを狙ったものとなっている。

完全停止前でもアイドルストップ

CVTは、従来からの3軸タイプのインプットリダクション式CVTをベースに、さらに改良を加え、CVTケースの薄肉化、オイルポンプカバーおよびプラネタリキャリアのアルミ化など軽量化と、高効率タイプのオイルポンプの採用、CVT油圧の低圧化などにより駆動損失を抑えている。またギヤ比もハイギヤードにされ、エンジン回転数を低下させている。

ボディは、骨格のストレート化など合理的な設計により剛性の確保と軽量化の両立をはかっている。骨格部分を直線的にし、結合強度を高めることで補強材を低減したり、高張力鋼板の採用比率を高めることで、従来より約30kgも軽量化され、当然ながら鋼板の使用量も低減されている。

↑すべての部位で見直しが行われ、素材や形状が最適化される

また艤装では、シートの骨格軽量化、インストルメントパネルやドア内装などの樹脂部品の薄肉化など、徹底した軽量を実施している。こうした積み重ねで、車体全体では従来比で60kgも軽量化されているという。タイヤは低転がり抵抗タイプにし、ハブやドライブシャフトなどの摩擦低減、摺動抵抗の低減も行われている。さらに車体の空力性能も従来より向上しているという。

↑高張力鋼鈑はフロアを中心に最適化される

アイドリング・ストップシステムは、新開発の「eco IDLE」を採用している。従来のアイドルストップは、クルマが停止した段階でエンジンが停止するが、新システムはブレーキを踏み、車速が7km/hになるとエンジンがストップするのだ。これはCVT車としては世界初で、早めにエンジンストップすることで、リカバリー噴射の量を減らし、エンジン停止時間を長くすることができ、より燃費低減効果が大きくなるわけだ。またアイドリング・ストップシステム専用部品を減らし、軽量化・コンパクト化を実現している。

↑完全停止する前にアイドルストップが機能し、より省燃費となる

また、実用面でも、エンジン再始動時のナビのリセットを防止する、補助電源一体型アイドリングストップECUとCVT用ECUを統合するなどしている。そしてブレーキはヒルホールド機能を内蔵し、さらにエンジン再始動時にCVTに油圧を供給する従来の電動オイルポンプを廃止し、機械式の蓄圧方式としているようだ。

さらに軽自動車としては初の減速エネルギー回生機能を持つ「エコ発電制御」を採用している。減速時にオルタネーターの発電量を増加させ、同時にバッテリーは充電電流の受け入れ速度の向上や蓄電量をアップした専用品としている。つまり減速時に最大限の発電を行い、巡航時や加速時は必要最低限の発電に抑えることでエンジン負荷を減らすシステムとしているのだ。

↑ブレーキ回生の制御も変更され、より効率よく制御される

このようにイースクノロジーは、パワートレーンのみではなく、クルマ全体でエネルギー効率を高め、燃費を向上させ、JC08モードで30km/Lを実現することは、技術的に停滞気味であった軽自動車の中にあって画期的といえる。また、このような新技術の投入と、大幅な低価格化を両立させていることも評価できる。ダイハツのこの技術攻勢は軽自動車だけではなくコンパクトクラスにまでインパクトを与える予感がする。