2013年3月12日、日産はボディの軽量化のために、車体部品における「超高張力鋼板」の採用を2017年以降に発売する新型車で25%にまで拡大する計画を発表した。そしてこれまでの超高張力鋼板では困難とされていた複雑な形状にも適用可能な冷間プレス加工ができる1.2GPa(ギガパスカル)級の超ハイテン材を開発し、今年夏にアメリカで発売されるインフィニティQ50に世界初採用。今後は幅広い車種に展開していくと発表した。

日産は2050年に2000年比で90%のCO2排出量低減を目標としており、目標達成のために様々な技術を投入する計画だが、車体では重量の軽減が大きなテーマになっている。世界的に見ても1970年代から商品力の向上や衝突安全性を高めるためにすべてのセグメントのクルマは車両重量が増加傾向にあったが、世界全体での燃費規制の強化に合わせ、2005年以降は一気に軽量化のトレンドに転じている。もちろん日産でも軽量化の取り組みが開始され、すでに近年の新型車では軽量化が実現してきている。

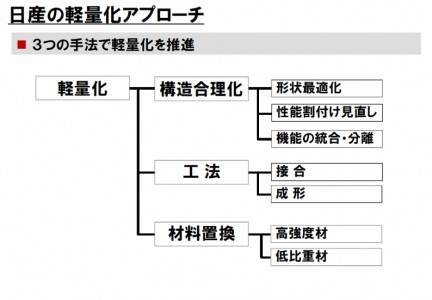

車体設計部としては、全方位の軽量化を行うことを前提としながらも、現時点でのメインテーマは「鉄を極める」という選択肢を選んでいるという。そのために軽量化できる合理的な設計の推進と、1GPa級の超高張力材の適用拡大を軸足に置いている。しかし、超高張力材になるほど加工・成形が難しくなるという大きな問題があった。

もちろん世界の自動車メーカーも軽量化、超高張力材の採用を進めているが、特にヨーロッパの自動車メーカーは1GPaオーバーの超高張力材としてホットスタンプ材の採用の拡大を進めている。ホットスタンプは、成形性を高めるために900度に加熱した上でプレスし、急冷却を行うことで硬化させる工法だが、専用の大規模な設備を導入する必要がある。そのため日本ではホットスタンプによる超高張力材の採用は限られた部位に採用されるのみで、大幅な拡大は見られなかった。

日産は2008年頃から新日鉄住金、神戸製鋼と既存設備のプレス機を用いた冷間プレスで成形できる1.2GPa級の超高張力材の開発を行い、2011年秋には技術の公表を行った。そして今回、1月に開催されたデトロイトモーターショーで発表された「インフィニティQ50」に1.2GPaの冷間プレスによる超高張力鋼板が世界初採用されることが明らかにされた。

これによりボディは11kg軽量化されたという。なお「Q50」の従来車名はG37(スカイライン)で、車名変更により今後はQ50と呼ばれることになっている。新型の「Q50」は、3.7LのV6型エンジン搭載モデルと3.5L・V6型+デュアルクラッチ式ハイブリッドモデルの2種類が設定され、2013年夏にアメリカ、カナダで発売が予定されている。

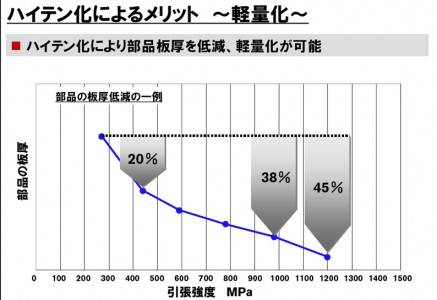

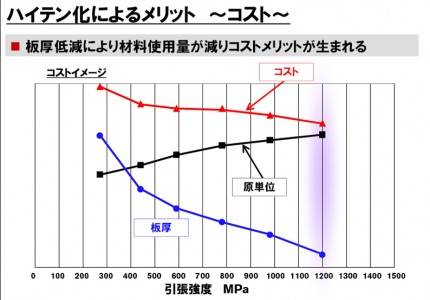

1.2GPa級の超高張力材は、一般的な鋼板に比べ同じ引っ張り強度で比較すると、板厚を約45%薄くすることができる能力を持っており、その分だけ軽量化ができるわけだ。もちろん高張力な材質であればあるほど価格は高くなるが、その一方で高強度であるため使用量を低減することができ、結果的にコストは下げることができるのもメリットだという。

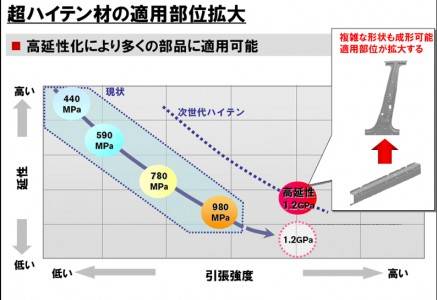

これまで超高張力鋼板の採用が遅れたのは、超高張力鋼板は伸びにくい固い性質が強いため、プレス成型が難しく、ホットスタンプ工法を使用しない限り自在な形状にできないという問題があった。一方でホットスタンプ工法の場合は専用の設備を導入する必要があり、膨大な設備投資が必要になる。

今回、ホットスタンプ工法に匹敵する冷間プレス加工が実現できるようになったのは、超高張力鋼板であるにもかかわらず高延性、つまり冷間プレスに耐えるよう鋼材に伸びる性質が与えられたからだ。

製鉄・鋼材メーカーで開発されたこの新しい「高延性・超高張力鋼板」は、実際のボディに採用するためには専用のプレス技術、スポット溶接技術を開発する必要があった。日産で開発された専用の技術が、プレス成型後の変形(スプリングバック)を予測し、その変形を盛り込んでプレスすること、プレス金型のひずみを見込んだ金型設計など高精度なシミュレーション技術を実現したことが一つ。この技術により既存のプレス機を使用して超高張力鋼板の成型ができるようになったのだ。

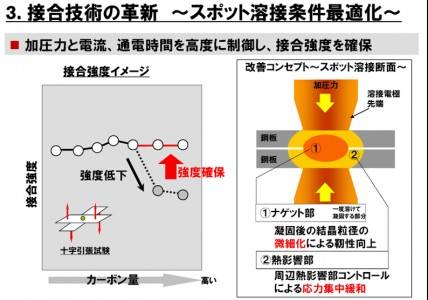

もうひとつは従来からの高張力鋼板と、新しい超高張力鋼板をスポット溶接接合するノウハウである。日産によれば、スポット溶接での加圧力や電流の強さを何100回も変えて試し打ちを行い、溶接強度を最大限に高める手法を確立したという。

日産は、今回の1.2GPaクラスの超高張力鋼板の冷間プレス成形により、ボディの高張力鋼板の中で超高張力の比率が9%になったと発表している。

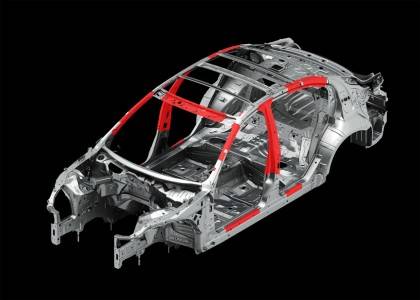

今回のQ50のボディでは主としてアッパーボディではAピラーの一部、Bピラー、サイドシル・インナー、ルーフサイドなどに適用している。そして2017年には25%にまでこの超高張力材の採用比率を高める計画とし、これによりさらにボディの軽量化を行うという。

そのため現在の栃木工場だけではなく、グローバル展開している各工場でもこの鋼材を使用するというグローバル展開を計画している。言い換えれば既存のプレス機で成型できることが大きな強みになる。グローバル展開にあたっては、超高張力鋼板の供給は日本のメーカーからだけではなく、アルセロール・ミッタル製鉄など世界的な鋼材サプライヤーとも協力するという。

また日産は、1.2GPa級といった超高張力鋼材は、今回発表された高延性鋼材による冷間プレス法だけではなく、ホットスタンプ工法も併用すること、鉄を極める以外により軽量な材料への置換も同時に推進していくとしている。