マツダは2023年9月14日、ついにロータリーエンジンを復活させた。コンパクトSUVのMX-30に発電機というカタチに変えてREが搭載され、市販されたのだ。

MX-30 ロータリーEVはプラグインハイブリッドのシステムで構成されている。エンジンは発電機として利用し、全速度域を電気モーターで走行する。詳細は別記事を参照して欲しい。

関連記事:ロータリー復活 新たなソリューションとして「MX-30 Rotary EV」デビュー

概要をお伝えすると、システムは発電用REをフロントに搭載し、前輪駆動で走行する。17.8kWhのリチウムイオンバッテリーをフロア下に搭載し、50Lのガソリンタンクも搭載している。EV走行距離は107kmあり、一般的なユーザーの1日の走行距離はEVだけで賄える容量の電池を搭載している。

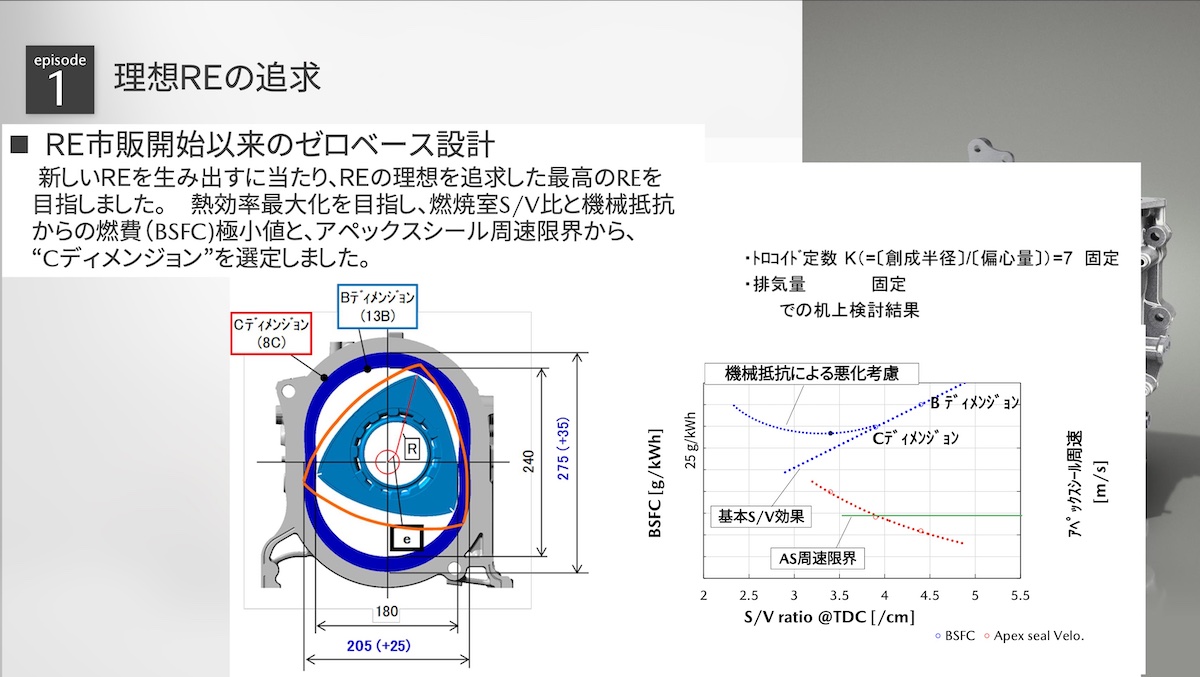

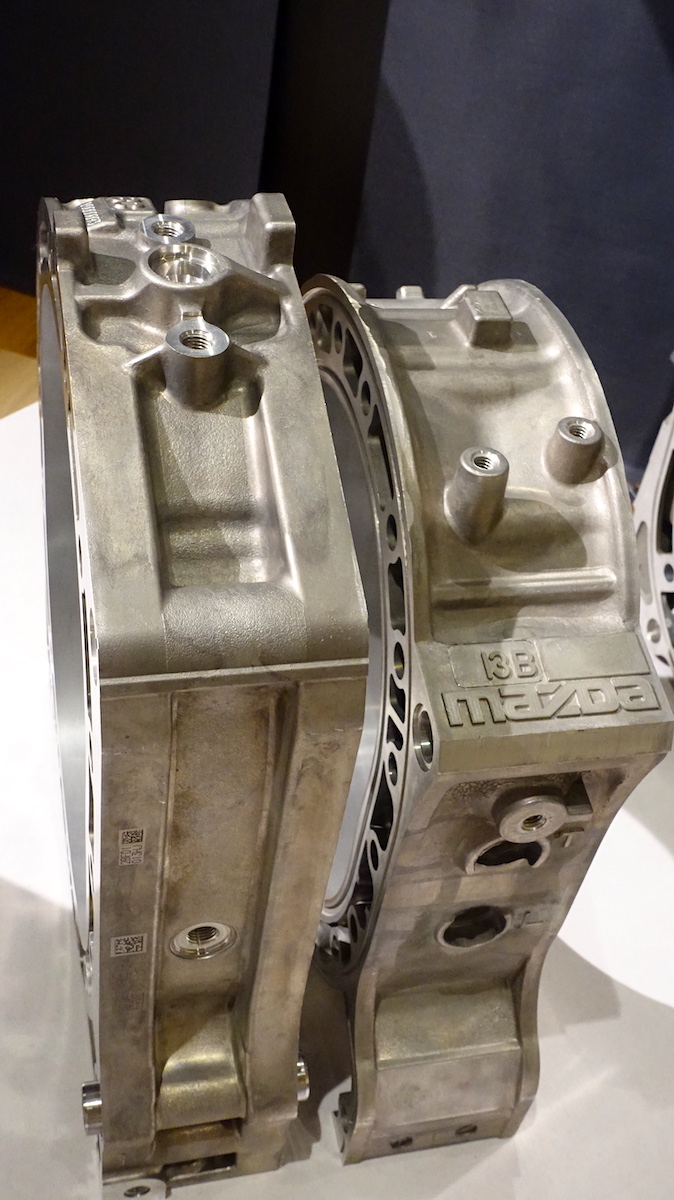

新開発されたREは排気量830ccの1ローターで53kWの出力を持っている発電専用REで「8C型」だ。2012年に生産を終了した13Bレネシスエンジンのローターより、ローター幅を80mmから76mmへ縮小し、回転中心からロータの頂点を結んだ「創成半径」を105mmから120mmに拡大している。レシプロエンジンでいうボア×ストロークに相当するスペックを変更し830ccとしている。

マツダの執念

現代に新たなガソリンエンジンを投入するにはエミッションの課題は重くのしかかる。ロータリーは燃費も悪くオイル消費も多いことは当時から言われていたことだ。そうしたさまざまな課題をクリアするには高い壁があり、容易にはクリアできない。しかし昔はできなかったことや、わからなかったことが近年のコンピューター性能の向上と解析技術の発達でできるようになってきたという側面もある。

そのため、まずは燃焼の見直しから取り組んだ。燃焼効率が最高になるロータリーエンジンを作る狙いで、Cディメンションとした。これは図を見て欲しいが、エキセントリックシャフトは楕円軌道を描きながら回転をするが、その中心から回転支点までの「e」と回転支点とローター先端までの距離「R」のスペックを変更したのだ。これは量産ロータリーでは初めて「Re」を変更したエンジンで、例外的に1000機弱生産した13Aエンジンと同じスペックだという。そのスペックから生まれたディメンジョンが「C」というわけだ。

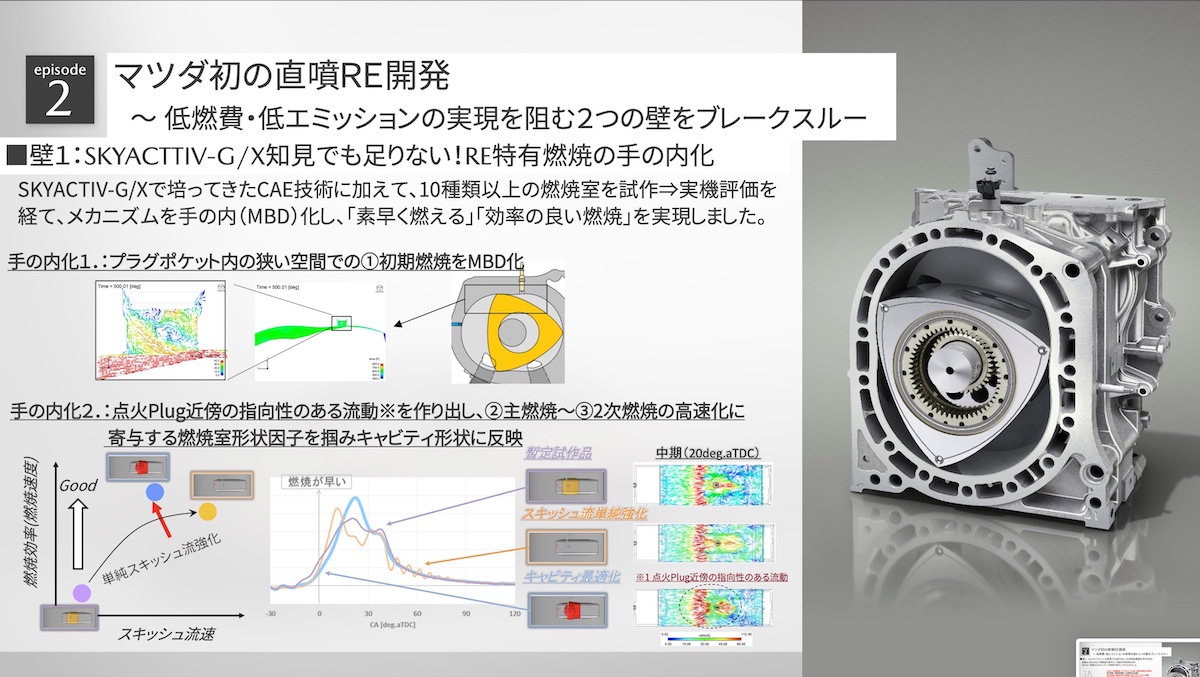

そして、エミッション課題をクリアするには、直噴化と燃焼室形状の最適化でクリアできると仮説をたて、検証、そして解決に繋げていくことになる。

直噴化ではロータリー特有の燃焼の仕方があることが可視化技術によって判明した。それは燃え始めから燃え終わりまで4段階の燃焼が起こっており、スカイアクティブGやXでの知見を活かせない現象もあったという。

最初にプラグポケットの狭い空間で燃焼が始まり、これはRE特有の燃焼で、その後主燃焼が起こる。次に燃焼室形状が変化することで起こる二次燃焼が起きていることもわかった。これもRE特有の燃焼で、膨張工程でのスキッシュ流による燃焼だという。そして燃え終わりの後期燃焼燃焼へと向かうが、これはレシプロと同じだ。

つまり、ロータリーエンジン特有の燃焼が2回起きており、この燃焼をモデル化することで、点火時期、燃料噴射を手の内化できたという。この気の遠くなるような複雑な燃焼工程にMBDを用い、解決するのはマツダらしい解の求め方と言えるだろう。

さらに、オイル噴射の課題もある。REはローターとハウジングの潤滑のために、メタリングオイルを燃焼室内に直接オイル噴射をする構造になっている。そのため直噴化すると、吐出したオイルが流されてしまい、潤滑できない問題が起こる。そこで燃料噴霧と吐出オイル挙動の可視化を行ない、それを元にした精緻なシミュレーションにより、燃料噴射と吐出オイルが干渉しない配置・吐出条件を確立することに成功したというのだ。これもMBDを使いこなすマツダらしい解決手法だ。

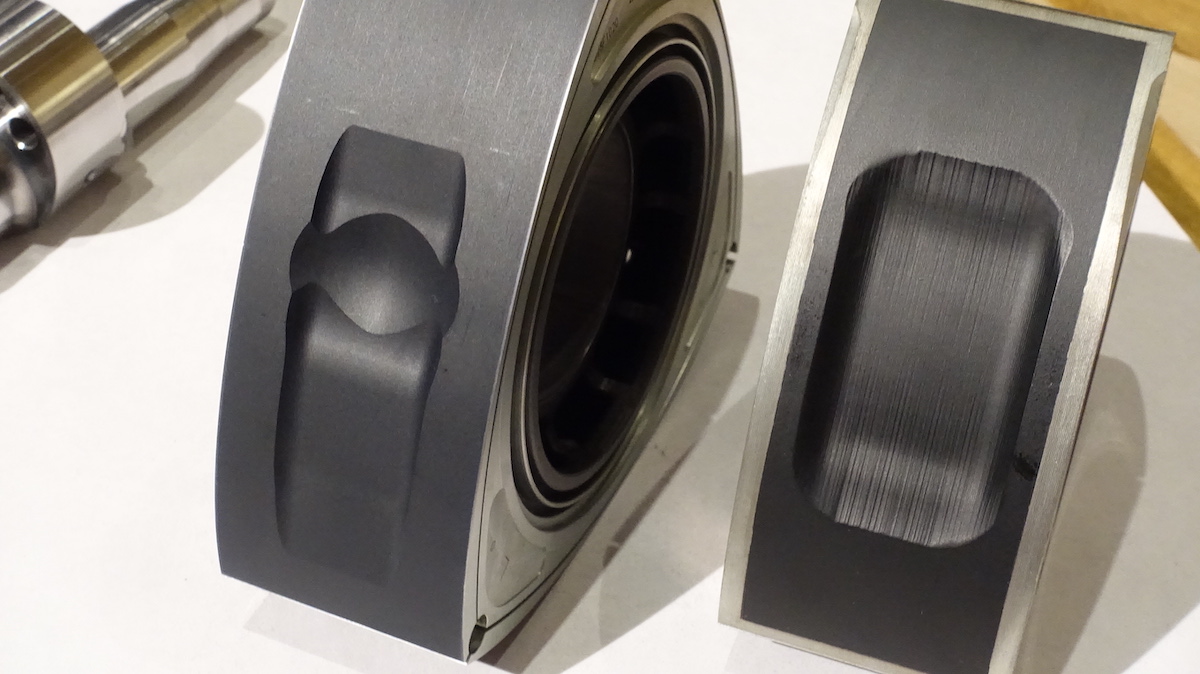

さらに燃焼室自体の位置をローター中央から回転方向に対して下側へ移動させ、高速燃焼を狙う。そのために新たな形状を創出し、燃焼を早く立ち上げ、早く終わらせるための形状を作り出している。これは従来の長方型燃焼室の一部にエッグ形状の凹み(キャビティ)をつくり、そこでプレ燃焼をさせる仕組みの燃焼室形状なのだ。

混合気の噴流であるスキッシュやスワールをどうコントロールするかを机上研究し、この形状に行き着いたという。エッグ形状を掘らないとスキッシュが発生しない、掘りすぎると流速が落ちるといった繰り返しを行って辿り着き、そして直噴(DI)燃焼に結びつけたのだ。また燃圧を上げることもできるようになったので、多段噴射と高圧噴射のインジェクターを採用し、筒内?(燃焼室内)冷却をすることでノッキングを回避し高圧縮比を可能にしている。

圧縮比は従来の10:1から11.9:1へと高められ、エンジニアによれば全領域において、理想空燃比で高効率に運転することが可能になったと説明している。

その結果、点火プラグ位置の変更、メタリングオイル穴を2箇所に設定。(かつては3箇所)燃料噴射は3回の多段噴射ということでCディメンションのローターは燃焼をすることができた。

レシプロエンジンであれば熱効率を上げるためにアトキンソンサイクルが思い浮かぶだろう。だが、ロータリーにはカムシャフトで制御するバルブタイミングがない。吸気ポートは固定され、ローターの通過するタイミングで工程が決まるからだ。おそらく燃焼室位置を変更することで、膨張工程を長く取り熱効率を上げるというアイディアになったと想像する。

軽量化地獄

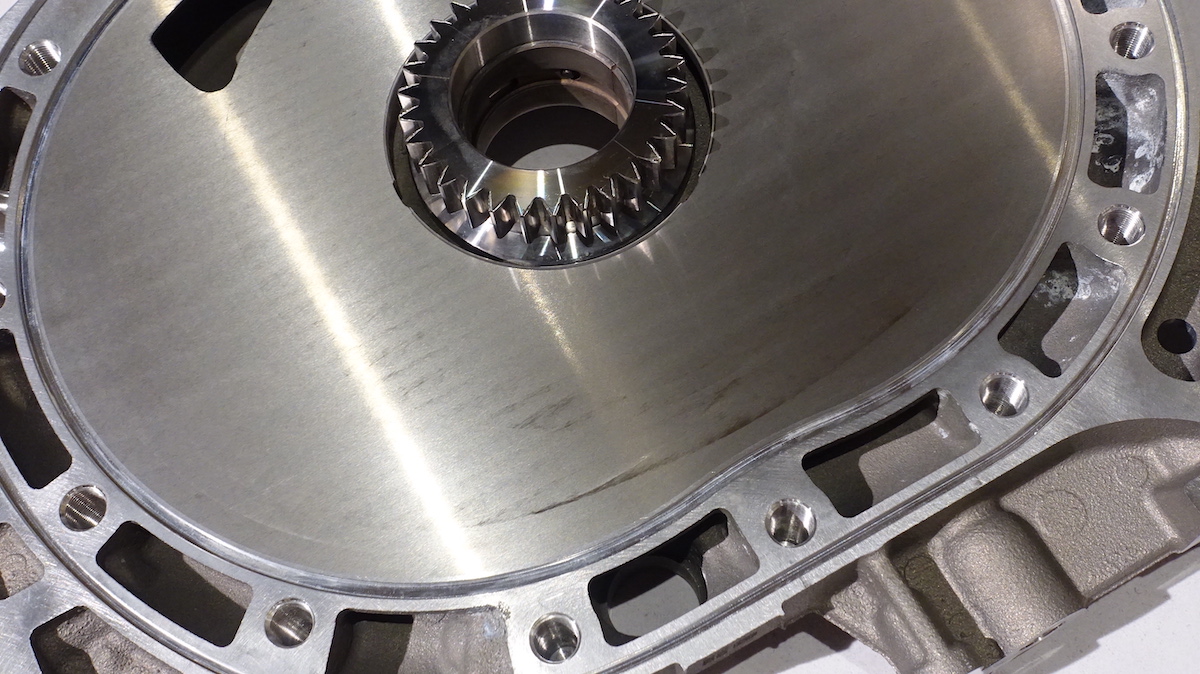

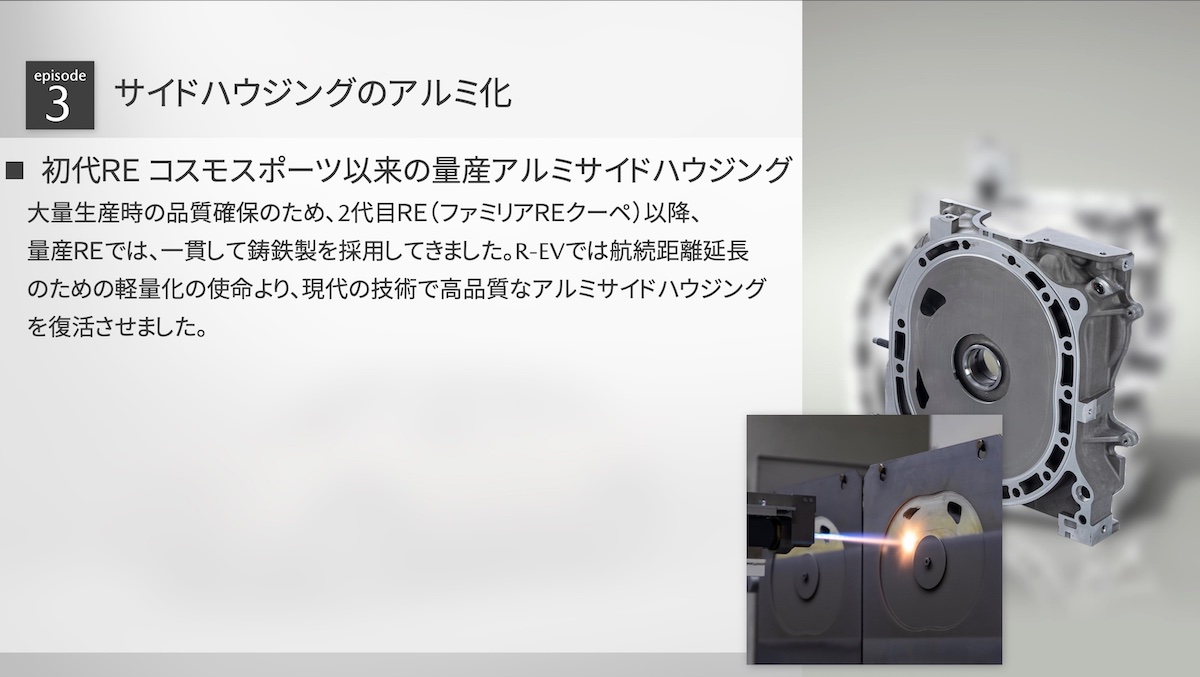

次にエンジン本体の軽量化にも取り組んでいる。これは航続距離の伸延にもつながる技術であるため、重たいサイドハウジングをアルミ化することで15kg以上の軽量化を実現している。がしかし、鋳鉄よりも柔らかいアルミになるとサイドハウジングの表面をなぞるように動くサイドシールが爪痕を残すことになる。

サイドシールは包丁が物を切るようにサイドハウジングの表面を摺動するため、段付き摩耗が発生しシール機能が損なわれてしまうのだ。この課題に対しサーメット溶射という技術で解決した。

サーメット処理はセラミックと金属を混ぜたもので溶射加工する。この技術は1991年のル・マン優勝車787BのR26Bエンジンと同じ工法だが、当時はレーシングカー専用の特殊なもので、ガス爆発式という溶射工法で製造していたため、量産はできない。そのため、溶射方式を変え、高速フレーム法という技術を生み出した。

これが量産化に向けたブレークスルーの一つになったのだ。じつはサイドハウジング表面にサーメット溶射をすると、サイドハウジングがわずかに変形し、狙いの溶射膜厚精度が出ないことがわかった。何故変形するのか?を研究していくと、当初は溶射の衝撃による変形が支配的と推定し、溶射時のワーク温度上昇(熱変形)の影響もあると仮定し、データを詳しく分析した 。

その結果、ワーク温度上昇が変形の主要因であることを突止めることができたという。では、どうやって変形を抑制するか?溶射時のワーク温度上昇を抑えられれば良いのだが、そこで考えたのが、現在の工法である高速フレーム法だ。これはワーク(サイドハウジング)を4枚並べ、溶射ノズルがワークを通過する時間間隔を伸ばし、ワーク自体の冷却も強化すれば、 ワークが冷えて変形が収まるはずという仮説を立て、実験したところ成功することができたという。

悪魔の爪痕の知見を活かす

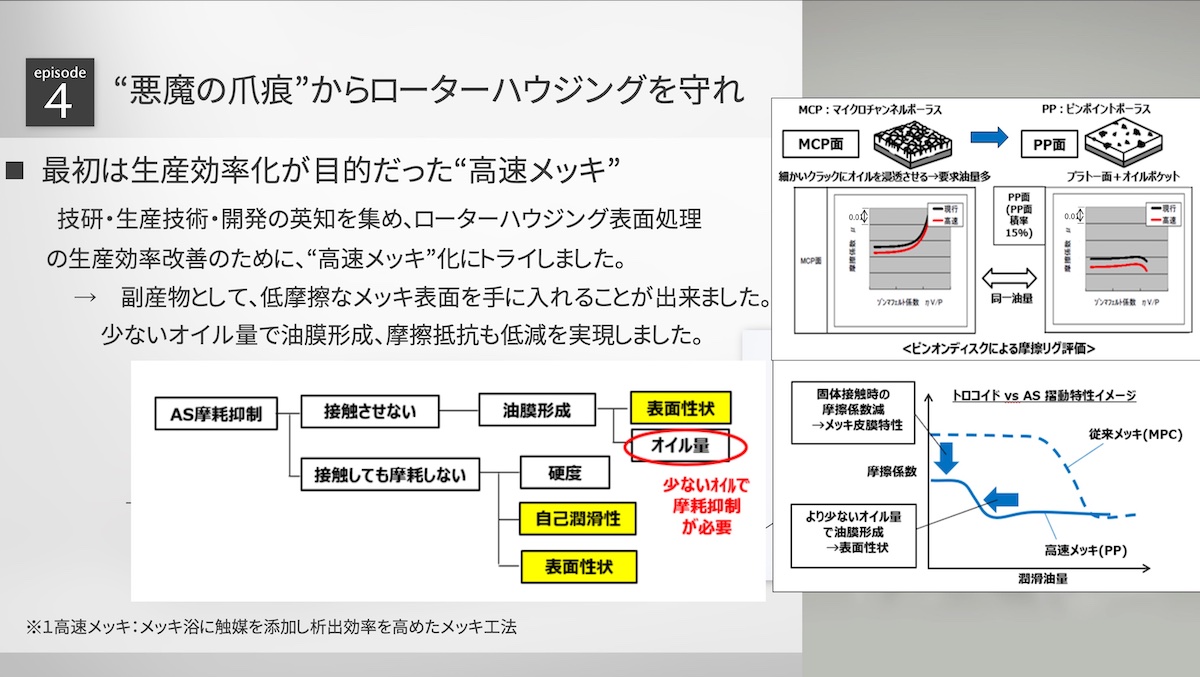

これでサイドハウジングの課題、ローター本体による燃焼の解析ができた。残るはローターハウジングだ。これは「悪魔の爪痕」という表現で知っている人も多いだろう。かつてNHKテレビの「プロジェクトX」の番組の中で出てきた言葉で、開発エンジニアを悩ませた課題だ。

アペックスシールとローターハウジングで起こる摺動でローターハウジングに傷ができてしまうトラブルだ。言ってみればサイドハウジングの課題と同じ種類の課題になるが、ローターハウジングは鋳鉄製を採用しているため、対策方法は別の手法が取られた。

これはマツダの技術研究と生産技術、開発部の英知を集め、ローターハウジングの表面処理生産効率改善のために、「高速メッキ化」にトライした。その結果、課題は解決し、また副産物として低摩擦なメッキ表面を手に入れることで、少ないオイル量で油膜形成ができ、さらに摩擦抵抗の低減も実現することができたという。

こうして、発電専用に新規開発した「8C」型ロータリーガソリンエンジンは完成し、電動駆動ユニットと組み合わされてMX-30に搭載したのだ。

ちなみに電動駆動ユニットに触れておくと、モーターは125kW/260Nmで、ジェネレーターは油冷構造を採用しコンパクトサイズとしながら高出力を達成している。バッテリーは17.8kWhのリチウムイオンバッテリーをフロアに搭載している。バッテリーは冷媒冷却方式とし、薄型構造でバッテリーの厚みを抑え、ボディと強固に結合することで車体剛性を向上させていると説明している。つまり、バッテリー本体が車体剛性を作る構造体のひとつという考えた方を取り入れているわけだ。

EV走行距離は107km。それにロータリーエンジン用ガソリンタンクを50L搭載。充電はACでの普通充電とDCの急速充電に対応し、またV2L、V2Hにも対応している。EV走行距離を使い果たす前に急速充電器でチャージすれば、ガソリン消費を抑えることが可能になり、使い方次第で燃費は稼げるPHEVになっているというわけだ。