ホンダは、2016年4月21日に、四輪完成車の量産では世界初※1となる、完成車組立のメインラインに流動型のセル生産方式を組み込んだ「ARC※2(アーク)ライン」を開発した。この組立ラインは、ホンダのタイにおける四輪車生産販売現地法人である、ホンダオートモービル(タイランド)カンパニー・リミテッド(以下、HATC)のプラチンブリ工場(プラチンブリ県・ロジャーナ工業団地内、2016年3月稼働開始)に導入したことを発表した。

ARCラインは、これまで四輪車の生産現場で広く採用されてきた、コンベア上を流動する車体に組立作業者が単一工程で部品を組み付けていく「ライン生産方式」ではなく、作業者が広い範囲の工程を受け持ち、複数部品の組み付けを行う「セル生産方式」をメインラインに組み込んで流動させた、世界初となる革新的でユニークな組立ラインとなる。

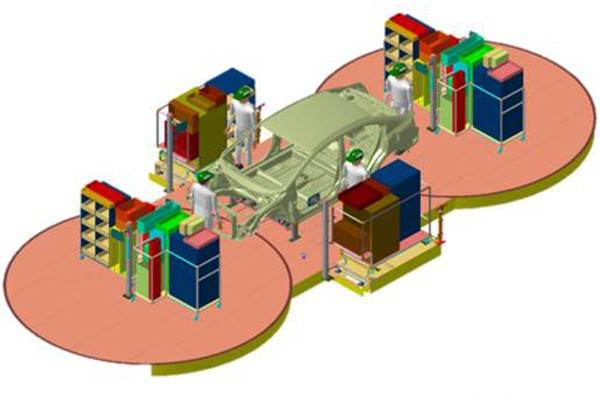

1台の車体と1台分の部品を積載した搬送ユニット「ARCユニット」に4人の組立作業者が乗り込み、車体と一緒に移動しながら組み付け作業を行なうことで、従来の製造工程で発生していた「流れてくる車体の仕様に合わせて必要な部品を選び、歩きながら組み付ける」といった、本来の組み付け作業以外の付帯動作を低減。工程ロスの削減により、生産効率の大幅な向上を実現した。

加えて、1人の作業者が従来よりも広範囲な工程を担当することで、製造工程に関してより幅広い知識と技能を習得することが可能となり、将来的には開発現場へ生産現場の意見をフィードバックできるような「熟練作業者」を育成する効果も期待できるという。

※1 ホンダ調べ

※2 Assembly Revolution Cellの略