この記事は2018年9月に有料配信したものを無料公開したものです。

トヨタと違って、ホンダはなぜか新世代プラットフォームについてのアピールがほとんどない。まあ、確かに新しい「プラットフォーム」をアピールしたところでビジネス的に効果あるかといえば疑問で、ホンダは技術的なアピールもないし、新世代プラットフォームの名称もないのだ。

5種類のプラットフォームを展開

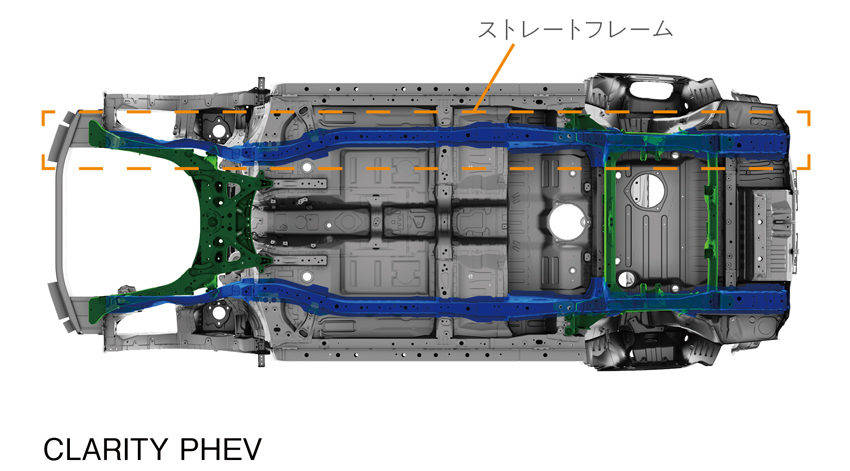

ホンダの場合は、N-BOXに代表される軽自動車用プラットフォーム、フィットなどBセグメント用プラットフォーム、シビックから採用されたCセグメント用のグローバル・プラットフォーム、アコード、アキュラ用のDセグメント用プラットフォーム、そしてクラリティFCV、PHEV、EV用の電動車用プラットフォームと種類が多いのが特長だ。クラリティ用だけは「3 in 1コンセプト」と称して燃料電池、PHEV、EV用に開発したことが訴求されている。

市場投入された順番は、Bセグメント用、Dセグメント用、クラリティ用、N-BOX用、Cセグメント用となる。いずれも世界の各工場で生産されるが、特にDセグメント用はアメリカでの生産がメインだ。

トヨタはC、DセグメントとFR用という3種類のプラットフォームに絞り込み、軽自動車、A/Bセグメント用はダイハツが担当するという絞り込みを行なっているのに対し、ホンダは5種類を展開しているのは対照的といえる。その理由はいろいろ考えられるが、そのクルマに最適なつくり易さを追求した結果ではないかと考えられる。

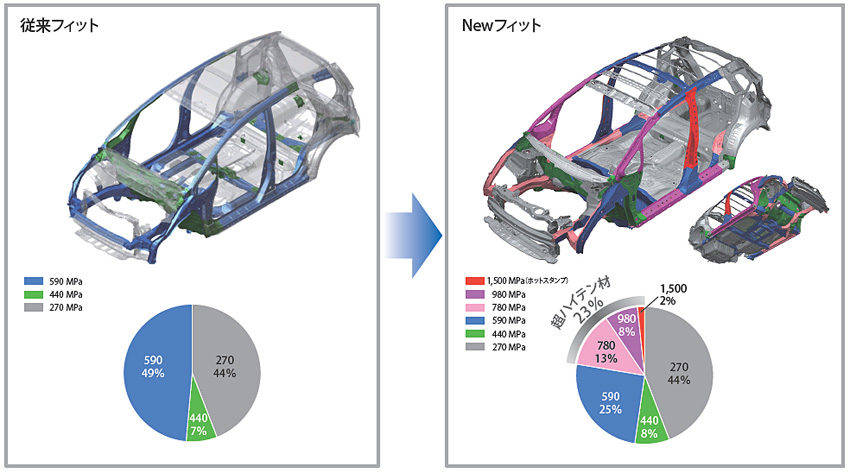

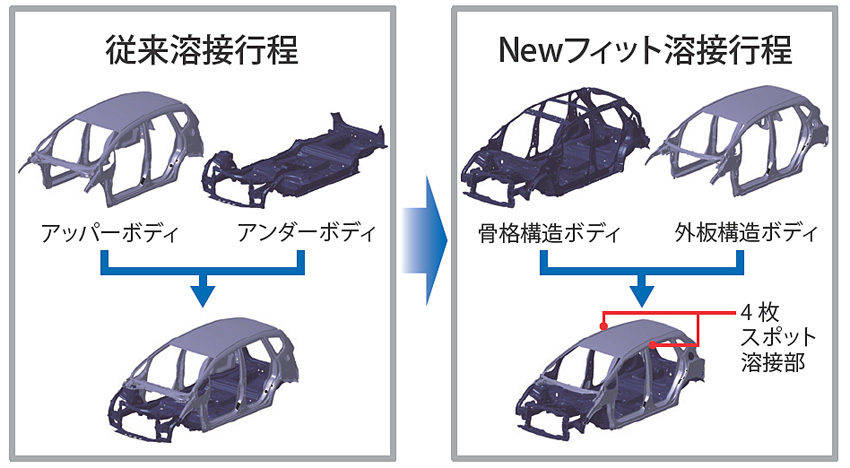

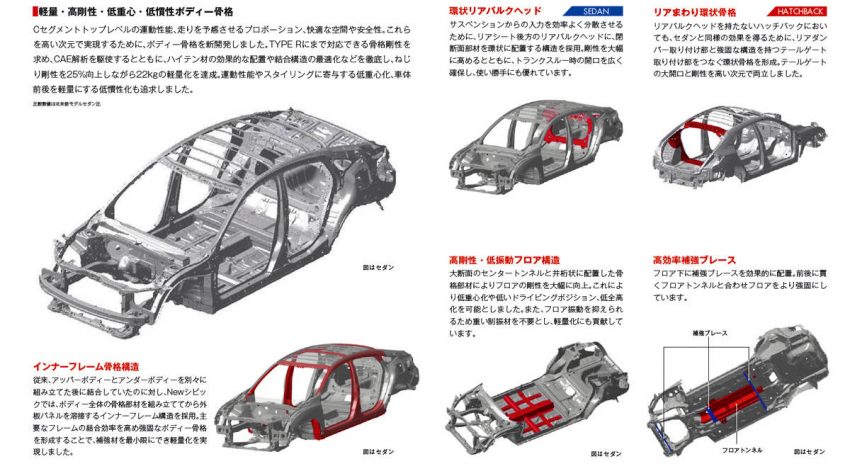

その一方で、現在のホンダはすべてヨーロッパ車式のインナーフレーム構造を採用している。現在のクルマはプラットフォームや大きなボディユニットを溶接結合するユニット・コンストラクション(ユニット構造)が基本で、アッパーボディは骨格と外板パネルが一体になった部分が多い。それらのボディユニットを大型のロボット式スポット溶接を行なうのが一般的だが、インナーフレーム構造は、プラットフォームと各ピラー、ボディ内部のクロスメンバーなどの骨格部を先に溶接結合し、最後にボディのアウターパネルを溶接する製法だ。

この構造は、ボディパネルがない状態で骨格フレーム部にスポット溶接できるので、通常のユニット構造より骨格の強度・剛性を高めやすいというメリットがあり、ヨーロッパ車のほとんどはこのインナーフレーム構造を採用しているが、国産車ではホンダだけが採用している。

インナーフレーム構造の場合、骨格の組み立て精度を高めないと最後のアウターパネルの溶接が難しくなる。実はトヨタもTNGA-Cを導入するにあたり、フォルクスワーゲンの製造法を研究し、インナーフレーム構造を検討したが、製造ラインでのボディ骨格の組み立て精度を向上させることはハードルが高いと判断し、通常のユニット構造を採用することにした。トヨタはその代りに、通常の大型ロボットによるスポット溶接が難しい場所は、小型で自在に作動できるレーザースクリュー溶接を行なっている。しかしホンダはインナーフレーム構造がベストと判断したわけだ。

プラットフォームと走りの理念

ホンダは本社の本田技研工業が新型車を本田技術研究所に発注し、本田技術研究所、本田製作所が本田技研工業に納品するという、独特の体制を採用している。簡単にいえば、開発・生産と営業販売の完全分離方式だ。

この企業システムは合理的な面もあるが、本社が発注し、技術研究所が個別のクルマを開発するため、多様なホンダ車の個性を際立たせることは行ないやすいが、全体のクルマのブランド・プレゼンテーションを行ないにくいともいえる。

例えば、ホンダ車の走りの理念や特長をどのようにするかという点では、ホンダ技術研究所内部での統一的なイメージによるのか、あるいは本社の本田技研工業がリーダーシップを取るのか? しかしながら現実には、クルマを開発する段階では本社の商品企画、営業担当者も開発チームに加わる体制にはなっているが、リーダーシップの所在がやや不明確なのだ。だからある時期には迷走するという傾向もなくはないのだ。

しかし、フィットやN-BOX、そしてシビック用の新グローバル・プラットフォームの登場に合わせ、これからのホンダの走りのイメージは改めて煮詰められつつあり、それはグローバルで通用する走りであり、具体的には応答遅れのない素直でリニアな操縦性や高速安定性、ストローク感のあるフラットな乗り心地、そして静粛性の追求といった内容だ。

ただしこの点も、外部から見る限りは意外とアピールが弱く、プラットフォームを横断するホンダ・ブランドとしての走りの理念やイメージはまだ、幅広く浸透しているとはいえない状態なのがちょっと残念だ。

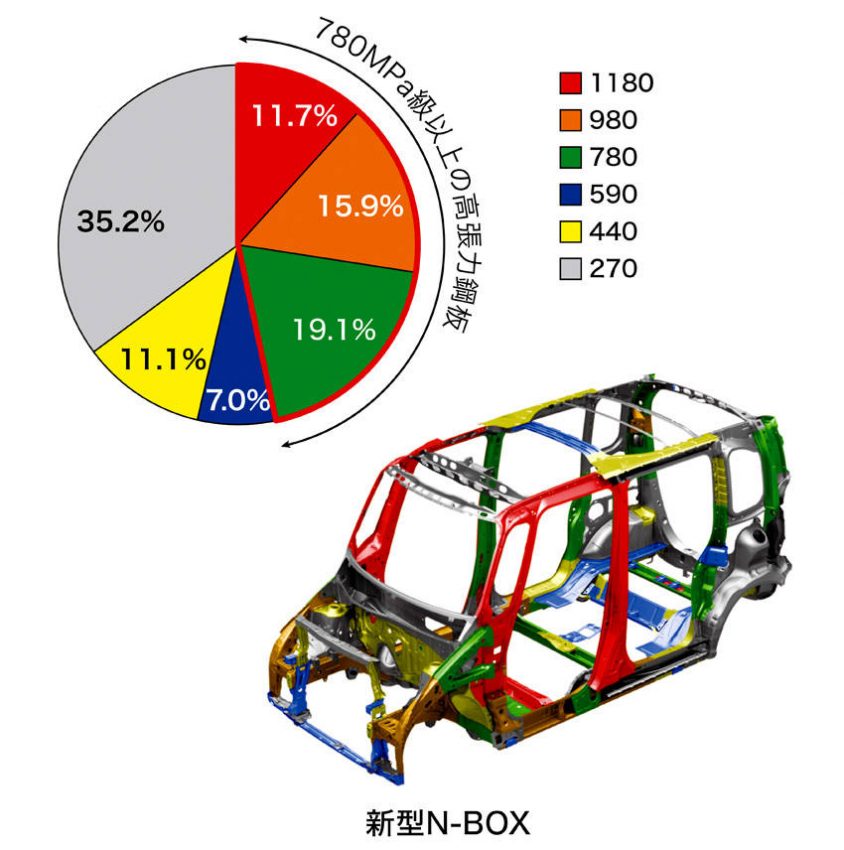

N-BOX

現在(2018年)のN-BOXは2代目で、初代は2011年に登場した。この時点で、従来のホンダの軽自動車を製造していた八千代工業から鈴鹿製作所に工場が移管され、全く新しいプラットフォームによりN-BOX(スーパーハイト・ワゴン)、N-WGN(ワゴン)、N-ONE(ハッチバック)が登場した。この時点からインナーフレーム構造を採用していた。

そして2017年にN-BOXは2代目に生まれ変わった。初代N-BOXが大ヒットしたおかげで、2代目はさらにプラットフォーム、ボディ骨格を改良し、大幅に進化している。その一方で、売れ行きの劣るN-WGN、N-ONEは従来通りの継続生産となる異例の体制になっている。

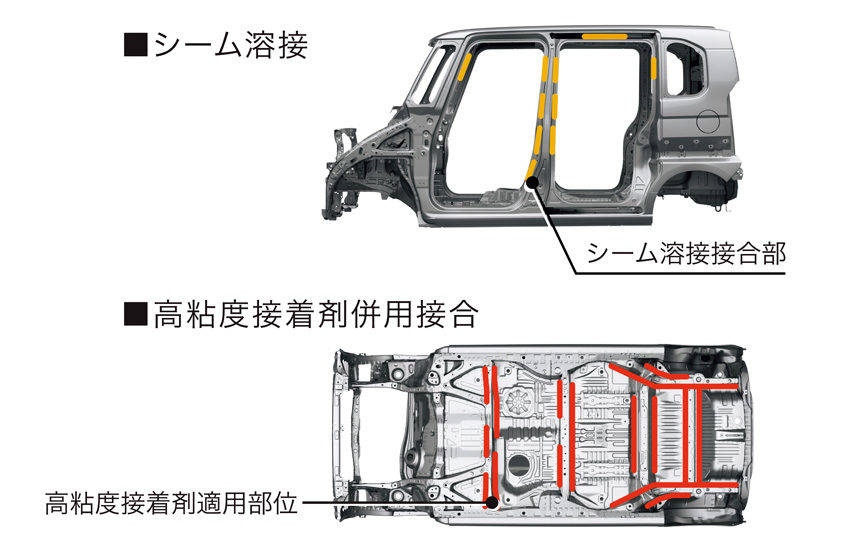

2代目のN-BOXはインナーフレーム構造を継承しながらさらに骨格部を強化し、強度、剛性を向上。したがって2代目のボディ骨格は、初代の改良版というレベルを超え、新開発といってよいほどだ。

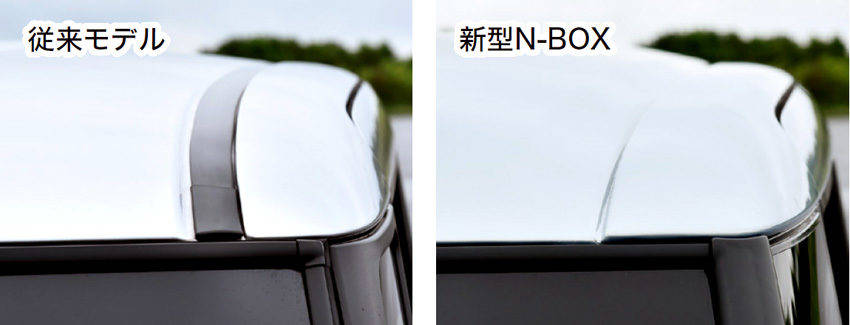

高強度の超高張力鋼板部分はサプライヤーから供給されるなど、従来のホンダ生産方式とは違う方針も採用されている。さらに、あまりアピールされていないが、ボディのサイドパネルとルーフパネルは、継ぎ目なしの新構造を採用している。

これはフォルクスワーゲン・グループやルノーなど、ヨーロッパの一部のメーカーが採用している方式で、ボディサイドの大型のパネルとルーフパネルを溶接結合した部分を樹脂製のカバーで覆うのではなく、接合部上部をハンダ溶接してその表面を研磨し、あたかもサイドパネルとルーフパネルが一体構造になっているように見える、というもので見栄えのよさにつながる。

実はホンダではクラリティのボディからこの構造を採用しているが、ある意味で実用本位のN-BOXにこうした製造方法、製造設備を導入したのは画期的であり、ヒット作だからこその攻めの姿勢といえるかもしれない。

シビック

シビック用、ホンダのCセグメント用のグローバル・プラットフォームは、2011年半ばだった。その時点で研究所のエンジニアは、グローバルのCセグメントが飛躍的に進化を遂げていることを実感していたという。

それまでのシビックは、かつての成功体験を引きずり、保守的な作り、守りの作りになっている傾向が強かった。時代の変革期を迎え、新たなプラットフォームはグローバルCセグメントカーのトップの性能を目指し、日本においてはホンダ・ブランドを再構築するという大きな使命を担うことになった。

改めて問われるホンダ・ブランドとは、「操る喜び、カッコいいデザイン、優れたパッケージングによる広い室内&ラゲッジスペースだ」を体現したクルマと定義付けられた。それを実現するため、ゼロから開発されたが、タイミング的にはトヨタのTNGAの開発着手とほとんど同時期であった。

新グローバル・プラットフォームは世界各地の工場で、共通のインナーフレーム構造のボディを生産すること、セダン、ハッチバック、タイプRを同時に開発することなど、これまでにない規模の開発となっている。

なおセダンはアメリカ、中国、日本で生産され、タイプRを含むハッチバックはイギリス工場で生産されるという、グローバル分業も行なわれている。

開発の目標は、高剛性、低振動のボディ骨格構造とし、操る喜びが体感できることとされ、インナーフレーム構造に加え、接着剤によりボディ結合を多用している。興味深いことに、フォルクスワーゲンのMQBは超高張力鋼板によるインナーフレーム構造に加え、レーザー溶接によるシーム溶接、つまり点ではなく線で連続する溶接を多用しているが、トヨタのTNGAはレーザースクリュー溶接による溶接ポイントの追加という方法で、ホンダは構造用接着剤を駆使することにしている。

接着剤を多用するということは、強度を高めるだけではなく、振動減衰性を向上させることができるのがメリットで、これは開発目標の「低振動ボディ」にするために効果がある。

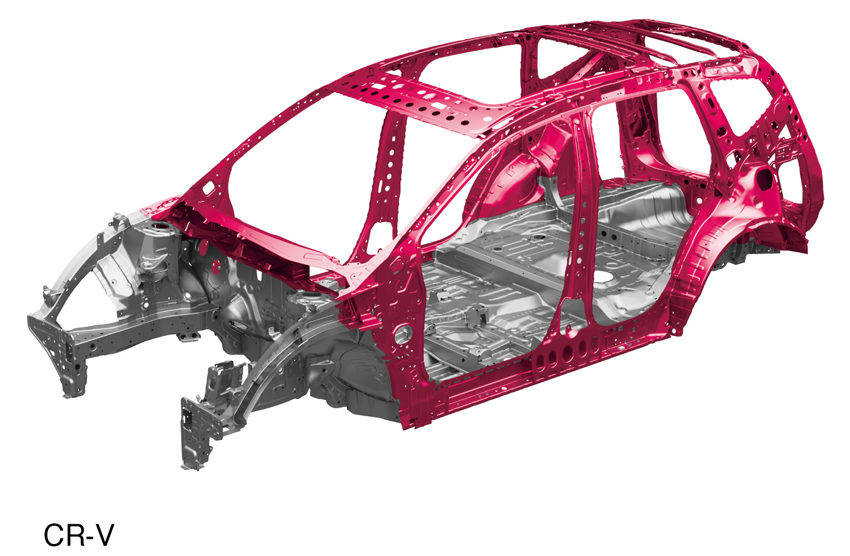

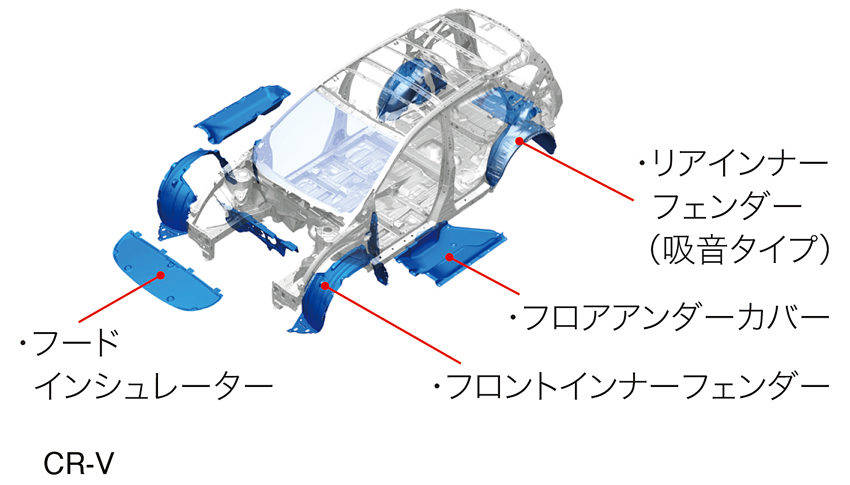

このように、ホンダにとってかつてないほどの多様な要求に答え、Cセグメントでトップレベルのポテンシャルを持つことを目指しグローバルCプラットフォームは開発されている。そしてこのプラットフォームをベースに、グローバル市場向けのC+セグメントのSUV、「CR-V」も開発されている。

ホンダのグローバル・プラットフォームの次のフェーズは、アコード/アキュラ・プラットフォームをどのように進化させるかということになるだろう。