目指す燃焼技術とは

熱効率をさらに向上させるために、燃焼過程で動力に変換されないで捨てられているエネルギー損失を極限まで低減できる新しい燃焼コンセプトを作り出し、さらにその燃焼過程をこれまで以上に高度に制御することで、そのコンセプトを実現する、という必要がある。

そのためには、熱の移動、流体の挙動、物質の移動、化学反応、これらの相互作用で高速に進行する燃焼現象を科学的に解明し、その基礎的知見に基づく技術開発が重要となってくる。また燃焼過程だけではなく、エネルギー損失を低減するには、高速で動くエンジンの仕組み上、どうしても発生する摩擦によって失われるエネルギーを、低減する技術、排気として放出されるエネルギーを有効利用するターボ過給や熱電発電といった技術の開発も必要だ。これらが、4チームの研究・開発の背景となっている。

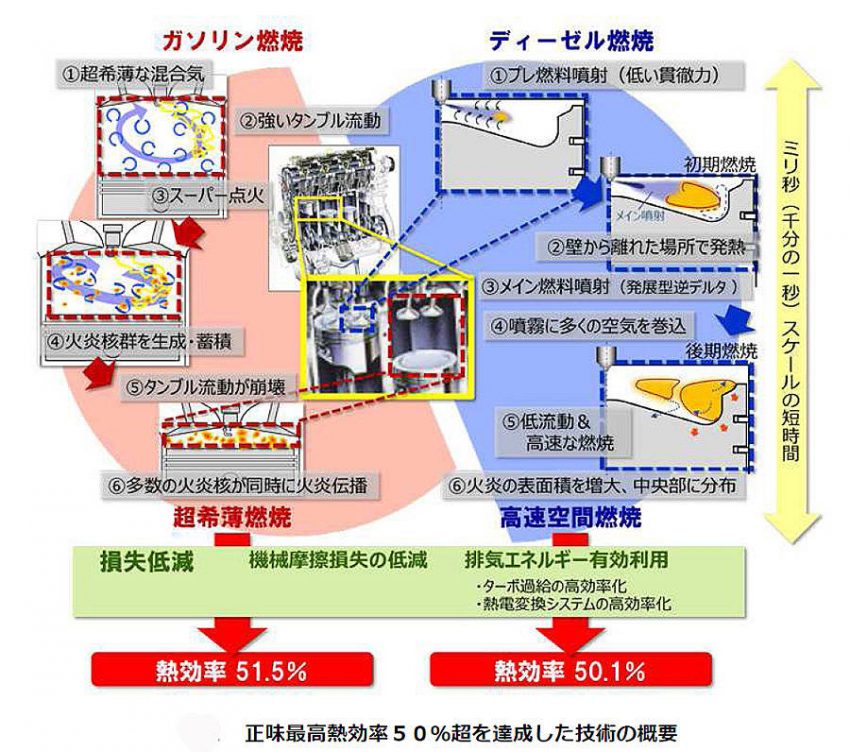

このプロジェクトでは、ガソリンエンジンについては、超希薄燃焼(スーパーリーンバーン)、ディーゼルエンジンは、高速空間燃焼の実現に挑んでいる。さらに両エンジンに共通する損失低減のための研究開発によって、機械摩擦損失の低減技術、ターボ過給システムの効率向上技術、熱電変換システムの効率向上技術を開発した。

これらの技術を統合した結果、最終的にガソリンエンジンは51.5%、ディーゼルエンジンでは50.1%の正味最高熱効率を実現することに成功している。

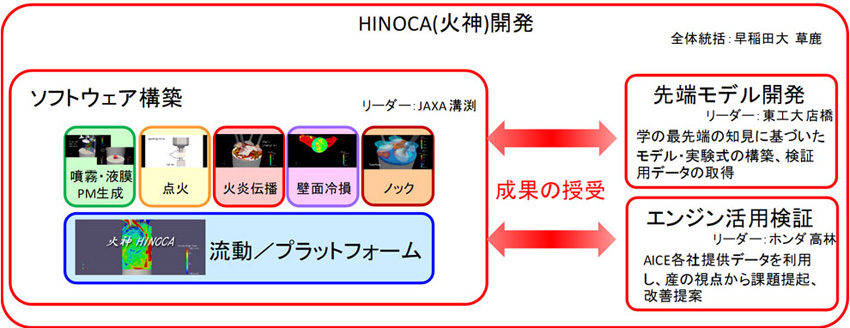

またこのプロジェクトの過程で東京大学の金子成彦教授らにより、自動車エンジンの3次元燃焼解析ソフトウェア「HINOCA(火神)」、PM(粒子状物質)生成のモデル「RYUCA(粒神)」、自動車エンジン燃焼のモデルベース制御システム「RAICA(雷神)」の構築にも成功している。

画期的な熱効率を達成した技術

ガソリン燃焼の「超希薄燃焼」は、強いタンブル流動(縦渦)を導入し、空燃比30という超希薄な混合気をピストンで圧縮することで微細な渦群を生成させる。そこに適切な間隔をあけて複数回、強力な放電エネルギーによるスーパー点火を行なうとタンブル流に追従して放電経路が伸長し、未燃ガスに放電エネルギーが分散的に供給され、燃焼室内にいくつもの火炎核が生成・蓄積される。

ピストンによって混合気が強く圧縮されると、タンブル流動が崩壊。圧縮による圧力・温度の上昇に伴って多数の火炎核が同時に火炎伝播を開始し、それがさらに加速する急速燃焼となり安定した超希薄燃焼が実現できるという仕組みだ。

一方ディーゼル燃焼の「高速空間燃焼」とは、燃料噴射を4回に分けてそれぞれの噴射量を最適に配分する多段噴射を採用。前半に貫徹力の低いプレ噴射を行ない、燃焼室の壁から離れた場所に火炎が発生するようにする。次いでメイン噴射を行なうとプレ噴射による高温を受けて壁から離れたところに火炎が発生する。

火炎の部分と燃焼室の壁の間には距離があるため、壁によって発生する冷却損失が抑えられる。メイン噴射は噴射量を徐々に減らす(「発展型逆デルタ噴射」と命名)ことで、霧状になった燃料が多くの空気を巻き込みながら進む。これによって低流動で、しかも高速な燃焼となり、従来燃焼に比べて表面積の多い火炎が燃焼室の中央部に位置するという高速空間燃焼としている。

こうしたガソリンエンジンの超希薄燃焼、ディーゼルエンジンの高速空間燃焼という、それぞれの成果と損失低減の成果を統合することで、50%を上回る正味最高熱効率を達成することができたわけだ。

NEXT:モデルベース開発を支える3次元燃焼解析ソフトウェア

モデルベース開発を支える3次元燃焼解析ソフトウェア

一方、制御チームは、高度燃焼制御システムの構築を目指し制御対象のモデリングと制御系設計開発支援ツールの開発を行なった。具体的には、全体モデルベース化に必要な高速3D計算コアソフトの開発、着火・燃焼・排気サブモデル群の開発、およびコントローラー設計に必要な高いロバスト性を備えた制御方式の開発、制御モデルの定数最適化を行なうツールの開発を行なっている。

この制御チームとガソリン燃焼チームが連携して、自動車エンジンの3次元燃焼解析ソフトウェアとして開発されたのが「「HINOCA(火神)」だ。ガソリンエンジンの燃焼過程は、1秒間に何10回も着火、排気が行なわれ大きな動力を生み出す高速かつ複雑なものだ。

そのため、この燃焼過程をシミュレートするには、バルブやピストンが高速で往復動するエンジンのシリンダー内部の流動を計算するプラットフォームが必要で、それに加え、燃料の噴霧モデル、点火モデル、火炎伝播モデル、冷却損失モデル、化学反応モデル、さらに乱流モデルや熱伝達モデルなど、数多くのシミュレーションモデルを開発し統合しなくてはならない。これを実現するために燃焼科学、流体科学、数値解析など各分野の科学技術力を結集して3次元燃焼解析ソフトウェアが開発された。

HINOCAにより計算時間が大幅に短縮され、より高精度に、高度な燃焼を解析することができるようになった。自動車メーカーでは製品開発のために、大学では研究開発に活用できるという産学双方にとって重要なソフトウェアと位置づけられている。

損失低減チームは、排気エネルギーと機械摩擦の損失低減に取り組んだ。具体的には、排気エネルギーの有効利用としてターボ過給システムの高効率化、排気熱を利用した供給燃料の改質(2016年度で終了)、機械損失の低減として、ピストン・シリンダー系やクランクシャフト、軸受系で発生する摩擦損失の評価・低減技術の開発を行なっている。

こうしたSIPに基づいた「革新的燃焼技術」の研究・開発の成果と、日本の自動車メーカー9社と2団体で構成され、世界的に関心の高まる内燃機関の環境性能に対して合同で研究を加速させることを目的に2014年に発足した技術研究組合「自動車用内燃機関技術研究組合(AICE:http://www.aice.or.jp/)」での研究・開発がクルマの両輪となり、海外の自動車メーカーやエンジニアリング開発会社のグループに対抗できる技術が熟成されていくことが期待されている。