クルマの電動化が進むと、エンジンで走行している時には気にならなかったノイズが気になりだす、ということがある。バッテリーEVに限らず、ハイブリッド車でもモーター走行すれば、その静粛性に驚き、次にノイズが気になってくるということが起きる。特にロードノイズ、タイヤから発生するノイズはできるだけ静かにしたいと思う気持ちは自然だ。タイヤの「音・ノイズ」に関し、日本ミシュランが企画した「技術勉強会」があり、ミシュランの考える音・ノイズについて話を聞いてきた。<レポート:高橋明/Akira Takahashi>

クルマの高級化や電動化が進んできているが、車内の静粛性を確保するには、ノイズは減らしたい。この勉強会では、タイヤが発生するノイズに対し、どのような研究をし、製品に落とし込むのかという一連の流れを聞いたのでお伝えしよう。

2018年6月にプライマシー4の*試乗記を掲載したが、ミシュランはプレミアム・コンフォートタイヤに位置付けているタイヤで、静粛性にも注力したタイヤだ。開発にはミシュランの「音」に対する技術が投入されているが、その技術や考え方は具体的には何か?を見てみよう。

※参考記事:ミシュラン「プライマシー4」試乗記 性能が長く続くプレミアム コンフォートタイヤ

ノイズはタイヤ性能のひとつ

ミシュランではタイヤに求められる性能として、運動性能、安全性、経済性、環境性能、快適性に分類し、タイヤからの音には種類によって、環境性能と快適性に分類している。環境性能には転がり抵抗と車外騒音があり、快適性ではロードノイズ、パターンノイズ、ハーシュネスがあるとしている。

これらのタイヤ性能の中のノイズは、欧州タイヤラベリング制度に「車外騒音」の項目があったり、日本でも2018年4月から導入されている「タイヤ騒音規制」など、公的機関、業界団体などからの要求も始まっているため、タイヤメーカーにとっては、必須の性能向上項目ということになる。

そこで、騒音発生メカニズムを理解し、そこから対策をしていくわけだ。音は音源が振動することにより伝播するが、振動を加えるメカニズムとして、トレッドパターンによる加振、路面の凹凸による加振、接地摩擦振動音、エアポンピングなどがあり、それを伝えるメカニズムに気柱共鳴などもあって、伝播していくわけだ。

パターン加振は、トレッドブッロックが地面と接したときに、タイヤのベルトに断続的に力の変動を与えていることから起き、ベルトにかかる変動を小さくすると騒音が小さくなるという理屈だ。

ミシュランでは長さの異なるブロックをランダムに配置するバリアブルピッチとし、パターン加振成分を分散する技術を採用。さらに進化させた技術がサイレントリブテクノロジーとして搭載している。つまり、ブロックにかかる力の変動を一定にする技術で、溝とブロックの幅の比率を一定となるようにするレイアウトだ。

こうしたメカニズムを理解することで、現象の理解が進み、開発プロセスへと落とし込むことに繋がるわけだ。

開発プロセス

開発のプロセスとしては、ノイズに対する設計アイディアを作り、それをサンプル試験やシミュレーションで検証し、台上試験から実車の車上試験でテストするというプロセスになる。また、もうひとつ重要なことは、ノイズの再現シミュレーション技術で、騒音の発生メカニズムの各要素を正しく再現することが必要不可欠でもある。そのために、ミシュランではタイヤ騒音の詳細な機構解明のための数値解析ツールを開発している。

実際の新製品開発のプロセスでは商品企画から、机上検討、試作確認、量産準備と進み量産化されていくが、日本ミシュランの群馬県太田サイトでは、机上検討と試作確認の段階の技術開発が行なわれている。もちろん先行技術開発もここで研究されている。

具体的に机上検討事項では、トレッドパターン、内部構造、コンパウンド選定をしたモデルを作り、検討が繰り返される。もちろん、量産製造を踏まえたシミュレーションでもある。その後、試作確認となるが、そこでの性能評価は台上試験、車上試験を経て、納入先の自動車メーカーなどの評価も経て量産がはじまるというプロセスになる。

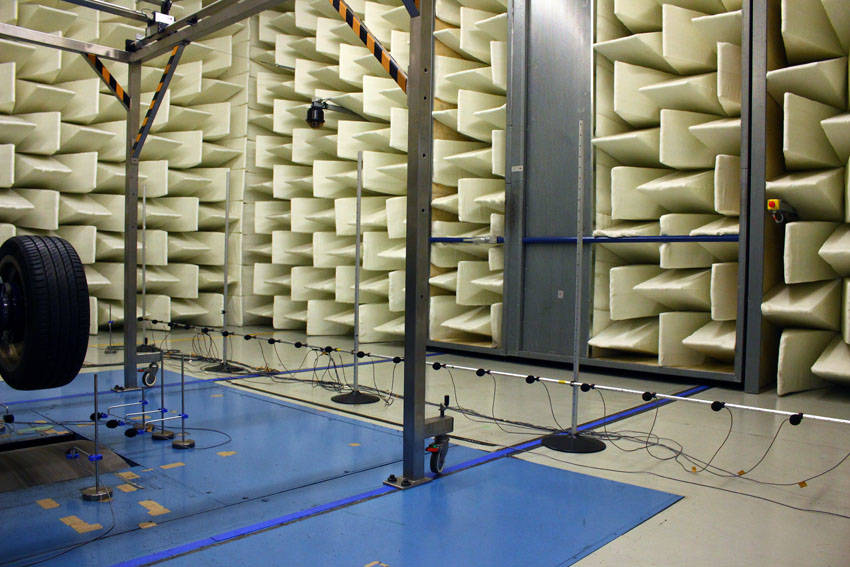

今回設備の見学では、この試作確認の時に使われる半無響音室を見ることができた。「半」となっているのは路面からの反射音が必要だからで、タイヤ自体が発生する音の計測の他に、実際使われる場面では路面からの反響音もあるために、「半無響音室」となっているのだという。

この半無響音室は、タイヤ単体の試験設備としては世界で唯一だという。ミシュランのオリジナルで製作された試験設備で、グローバルで開発されたタイヤがここにすべて集まり、「音」の試験テストが行なわれているということだ。

ここで測定されるものは定量測定という、試験内容がパッケージ化されたもののテストと、そのパッケージでは計測できないものを、どうやって計測するか?ということもこの研究室で考え出され実際にテストされているという。

そしてテストドライバーによる官能評価も行なわれており、訓練されたテスターがノイズを聞いて評価している。そのテスト項目ではスムーズなアスファルト路面でのパターンノイズとして惰性走行時の音をチェック。「シャーッ」という音だ。少し荒れたアスファルトでの音を60km/hの速度で「ゴー」という音を計測。さらに荒れたアスファルトは40㎞/hの速度でテストされ、圧迫感をチェックする。

また空洞共鳴音は60㎞/hで「ファンファン」という音や、コーナリングノイズは100km/hでのレーンチェンジなどでの「シャー」という音のテストを行なっている。また、スタッドレスでは制動時のノイズを60㎞/hからの減速テストや、突起を50㎞/h乗り越えたときの音のテストをしているという。

もちろん、これらの他にも自動車メーカーからの要望や各国の騒音レギュレーションに合わせるテストも行ないつつ、こうした社内テストを繰り返しているわけだ。