2014年7月30日、住友ゴムはタイヤ製造プロセスにおけるシミュレーション技術「Tyre Manufacturing Simulation」(タイヤ・マニファクチャリング・シミュレーション)を開発したと発表した。

この技術は、タイヤの製造工程における様々な現象を可視化することで製品の品質を正確に予測することができ、タイヤ品質を向上するとともに、タイヤ開発時の精度向上による環境負荷低減にも奏功する。

住友ゴムは、これまでにタイヤ構造におけるシミュレーション「DRS(デジタル・ローリング・シミュレーション)」や、新材料開発におけるシミュレーション「4D NANO DESIGN(フォーディ ナノ デザイン)」を採用し、構造開発から材料開発まで一貫して、シミュレーションを駆使したタイヤ開発を行なっている。

今回新たに開発された「Tyre Manufacturing Simulation」は、タイヤ製造プロセスにおいて、原料ゴムとカーボンなどのフィラー(充填剤)を練り合わせる「混練」工程、ゴム部材を一定寸法のシート状に加工する「押出」工程、部材を貼り合わせてタイヤの原形を作る「成形」工程、トレッドパターンなどが施された金型に入れて、熱を加えて製品を仕上げる「加硫」工程など、各工程において生じる現象を可視化することによってメカニズムを解明し、製品の品質をシミュレーションにより正確に予測することを可能にしたものだ。

これにより、工程設計および設備改善の最適化によるタイヤ品質向上、タイヤ開発時の精度向上が可能になってくる。

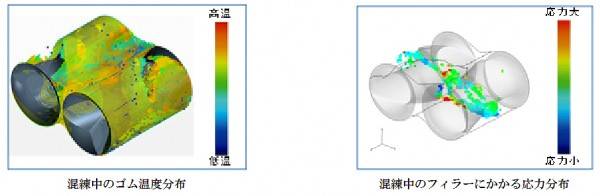

(1)混練シミュレーション

混練中のゴム温度分布、フィラー(充填剤)にかかる応力を可視化することで、ミキサーによる最適な練り方・条件が予測できる。

(2)押出シミュレーション

ゴムの押出し形状の変更による配合、配分を予測することで、生産性の向上や開発時の精度向上が実現。

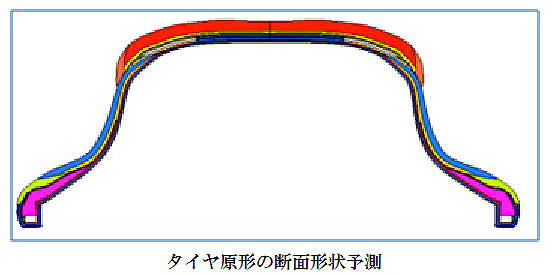

(3)成形シミュレーション

シート状のゴムや繊維材を貼り合わせてできるタイヤの原型を可視化することで、各部材の最適な形状を予測することがでる。

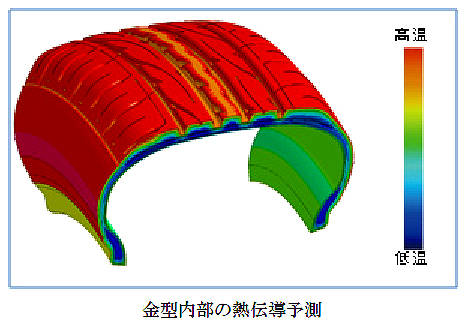

(4)加硫シミュレーション

タイヤの原形(生タイヤ)は金型に入れて最終製品の形状へと変化させる加硫工程があるが、その時の変形を正確に予測することで、製品の品質を向上。また金型内部で、温度が伝わって行く様子をシミュレーションすることで、原材料の持つ性能を最大限に引き出し、低燃費性能や耐摩耗性能などを向上させることができる。