このほどブリヂストンは、東京都・小平市にある技術センターにある実験設備をメディア向けに公開した。そこには同社のプレミアムブランドの最新「レグノ」を開発してきたチーム・レグノの開発のバックグラウンドであり、レグノの性能を作り出している舞台裏であった。

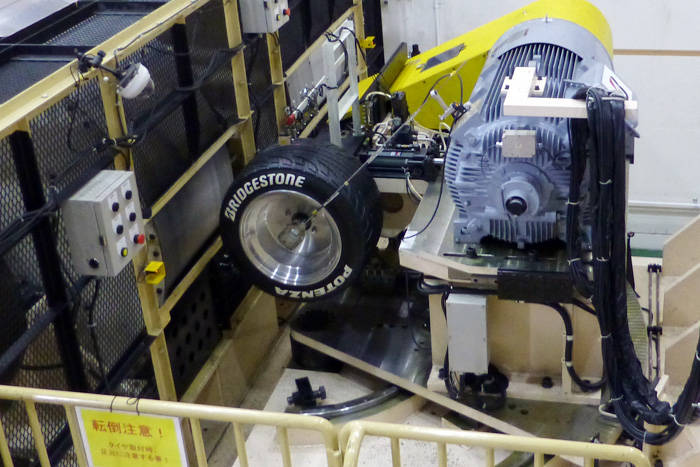

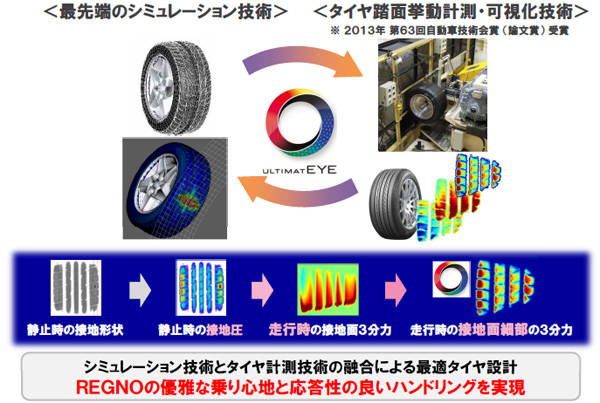

タイヤの開発現場はクルマの開発と同様に、我々が知ることは難しいが、今回は2015年1月に発売された新製品、「レグノ GR-X1」、「レグノ GRVⅡ」の開発の現場がメディアに公開された。新製品のレグノの開発に使用された世界でも唯一とされるテストマシン「アルティメット・アイ「ULTIMAT EYE)」(タイヤトレッド面挙動計測・可視化装置)の実物も明らかにされた。

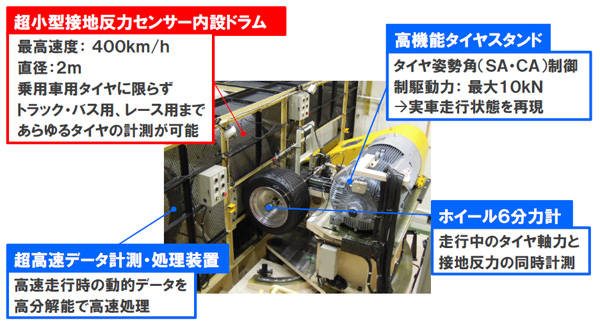

このアルティメット・アイと呼ばれる試験機はブリヂストンがF1に参戦し、F1タイヤを開発するために導入された試験装置で、直径2mのドラムを回転させて走行中と同じ状態でタイヤのトレッド面の状態を計測し、可視化するシステムだが、その後改良を重ね、多様な種類のタイヤの開発のために欠くことのできない存在となっている。

タイヤのトレッド面の負荷や挙動を計測システムはこれまでにも存在するが、それは極低速で模擬路面上をタイヤを転動させトレッド面の負荷を計測システムで、ブリヂストンのアルティメット・アイのように高速域、300㎞/h(計測限界は400㎞/h)レベルまでトレッド面の負荷状態を計測できるシステムはなかった。そういう意味で、ブリヂストンが独自開発した世界で唯一の試験マシンなのだ。

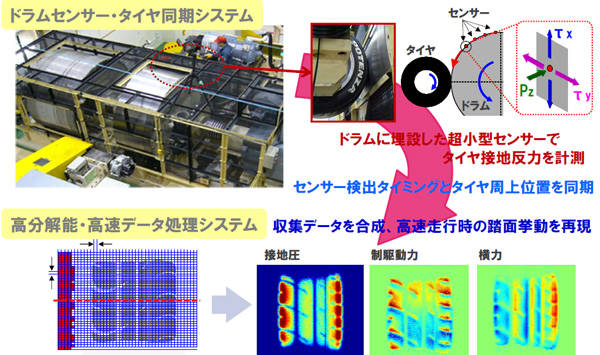

この試験機のポイントはドラム面の9ヶ所に3分力センサーを埋め込み、タイヤ側はスリップ角、キャンバー角、ブレーキ、駆動、タイヤなど荷重を変化させながらトレッド面の荷重3分力を計測するものだ。もちろんタイヤ側では走行状態でタイヤにかかる6分力を同時に計測している。

しかも、ソフトウエアにより接地面をマトリクス化し、可視化して表示させることで、トレッドパターンの入力を解析でき、実際にトレッドのブロックパターンごとに発生している負荷がわかるのだ。この試験機での分解能力は、周方向に1/3mm、タイヤ幅方向に1mmだという。

いうまでもなく現在の実際のタイヤ設計・開発ではコンピューターによるシミュレーションが駆使されているが、そうしたシミュレーションと、実際の走行状態での試作タイヤの荷重の解析を行なうという双方をループさせることで、効率的にタイヤ開発を推進することができるわけだ。

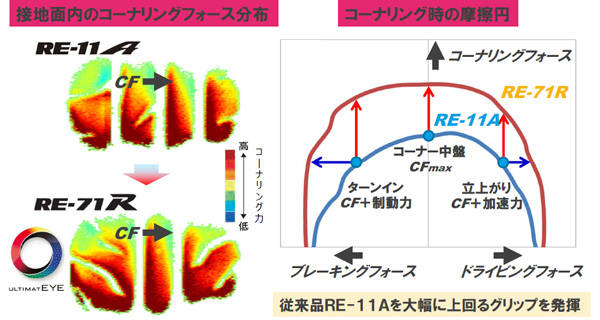

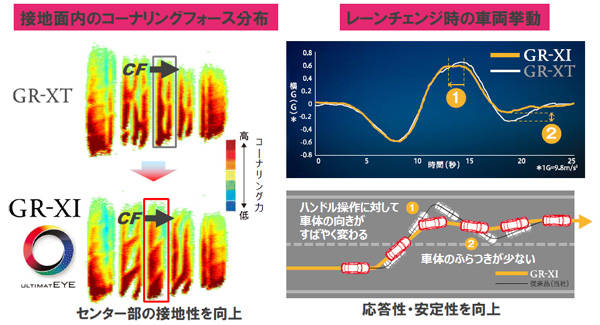

担当者の話では、開発・試作のスピーディさが要求されるモータースポーツ用のタイヤの開発はもちろん、BMW i3用の細幅・大径タイヤという全く新しいコンセプトのオロジックの開発、新型レグノのハンドリング性能を高めるための開発ではアルティメット・アイは絶大な威力を発揮したという。

またアルティメット・アイは実際の走行で問題が発生したタイヤの再現を台上で行なうことができるのもメリットだ。したがって、現在ではアルティメット・アイはあらゆるタイヤの開発に欠くことのできない試験装置となっている。

<次ページへ>

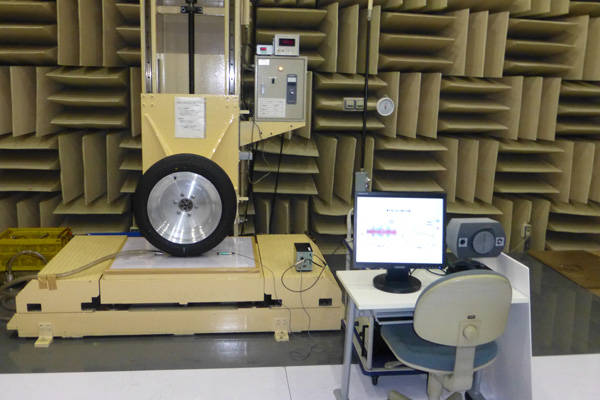

次は、タイヤの特にレグノの静粛性能を実現するための無響室におけるタイヤノイズの計測装置が披露された。この無響室でのタイヤのノイズ計測とは、床下に直径5mのドラムが置かれ、このドラムを回転させながらタイヤから発生するノイズを計測することで騒音を評価することができるというシステムだ。ドラムを駆動するモーターは別室に設置され、モーター音は遮断され、無響室全体も免震ゴムで支持され、部屋全体が浮動状態で、外界からの振動を遮断できるようになっている。

路面をシミュレートするため、ドラム表面には基準となる平滑な路面と、実際のアスファルト舗装と同等の路面の2種類が設けられて、様々なノイズをマイクロフォンで測定できる。この騒音測定室には実車を持ち込んで計測することもできる。通過騒音を測定する場合はマイクを移動させながら各マイクが拾ったノイズをソフトウエアで処理して可視化することもできる。

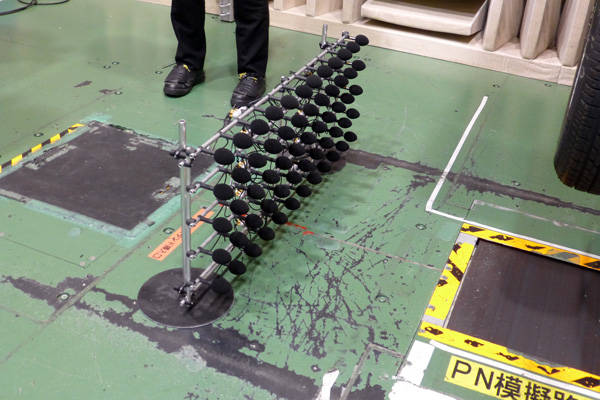

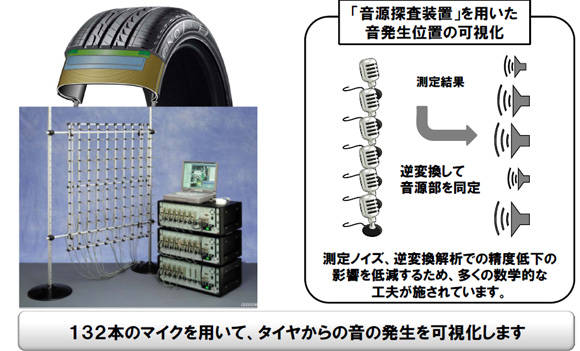

さらに132個をマイクをマトリックス状に並べたマイクアレイにより、タイヤのノイズを発生する部位を絞り込む音源探査も実施したり、タイヤのノイズ発生状態をソフトウエア処理により可視化することも可能だ。

この試験機により、タイヤのベルトや構造に起因する低周波音、パターンが発生する高周波音の評価、解析を行ない、実車での試験・評価と並行で開発を進めているという。

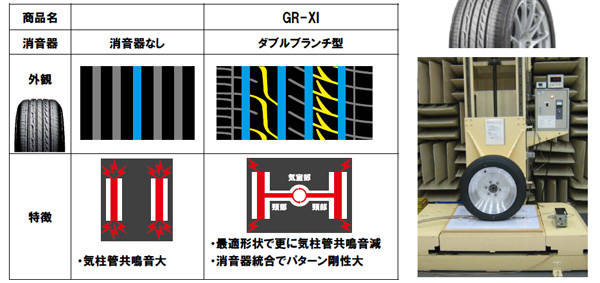

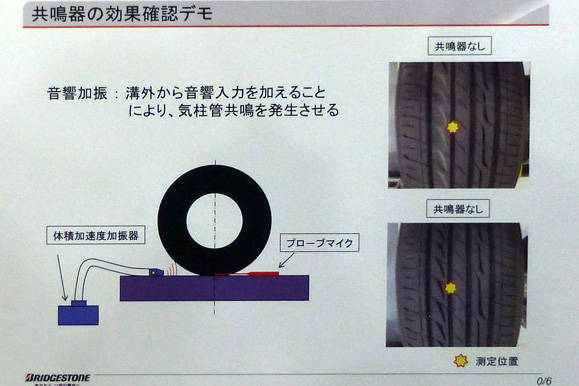

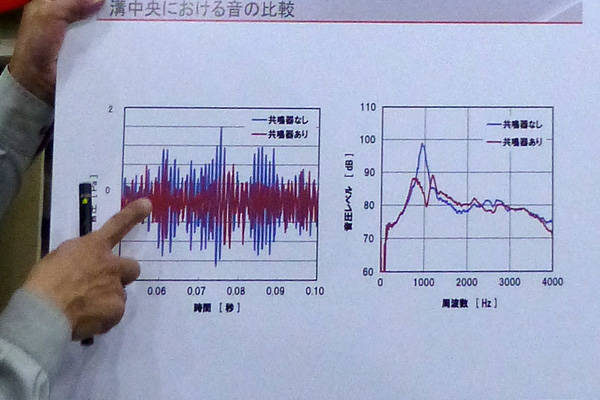

無響室はもうひとつあり、こちらは純粋にトレッドのパターンによるノイズ発生の違いを評価する装置となっている。フラットな路面に置かれたタイヤに車両の荷重をかけて押しつけ実車と同等の状態にした状態で、接地パターン部に人工的なノイズを送り込み、そのノイズを針型のマイクロフォンで集音し、パターンの音質や音量を評価する試験装置である。

この試験機のデモンストレーションでは、一般的なストレートグルーブのタイヤと、パターンに消音機能を備えたレグノGR X1の比較が行なわれ、通常のストレートグルーブタイヤよりレグノGR X1はノイズ消音効果が発揮されノイズレベルが下がっていることが確認できた。

今回はタイヤの転がり抵抗を計測する転がり抵抗試験設備も公開された。この設備は、回転するドラム上で、規定の空気圧・荷重・速度でのタイヤが発生する転がり抵抗を計測するシステムで、各種の形式がある。ブリヂストンも多様な設備を備えているが、日本で唯一の存在となる特別な転がり抵抗試験機が公開された。

この試験機は2009年から開始された日本自動車タイヤ協会の自主的制度である低燃費タイヤ・ラベリング制度における基準マシンとなっているのだ。ラベリング制度では、転がり抵抗:AAAは6.5以下、AAは6.6≦RRC≦7.7といったように転がり抵抗値がクラス分けされているので、各タイヤメーカー共通の指標・基準が必要になる。その基準タイヤを製造し、計測し、確認した上で他のタイヤメーカーに出荷している。

その基準タイヤの転がり抵抗を厳密にチェックするのがブリヂストンが持つ基準転がり抵抗試験機だ。実は、同様にラベリング制度を導入しているヨーロッパで基準となる2基の転がり抵抗試験機がある。ブリヂストンが設置している転がり抵抗試験機はヨーロッパの基準試験機とキャリブレーション(較正:こうせい)を行なった試験機なのである。

タイヤを購入するときにひとつの目安となるタイヤラベリング制度も、こんな試験装置が裏で活躍していることもタイヤ雑学のひとつとして知っておいて損はないだろう。

ブリヂストン レグノ試乗インプレッション

ブリヂストン レグノ製品詳細情報

ブリヂストン関連情報

ブリヂストン公式サイト