軽量化は、自動車が誕生した時からの永遠のテーマのひとつである。しかもその重要度は高まる一方であることに異論はなかろう。そして、この難関をクリアしていくための切り札として注目すべき存在は「カーボンファイバー」。Auto Proveでは、現時点での各国のメーカーの取り組みを検証してみた。

F1とは異なる超軽量化

2011年ルマン24時間レースに出場し優勝したアウディR18 TDIの側面には「Audi ULTRA Lightweight Technology」の文字が見える。2011年マシン開発のコンセプトのメインは超軽量化であり、それはカーボンファイバー(CFRP=カーボン繊維強化樹脂)の技術を駆使していることを意味するのだ。実際、ルマン24時間レースで優勝したマシンはワンピースCFRPモノコックを採用していた。

もっとも、これは誤解を招くかもしれない。F1をはじめとした世界の頂点を争うモータースポーツの世界でのカーボン技術は、もはやなんら目新しいものではない。1980年代にF1カーのモノコックフレームはアルミハニカム材からカーボンモノコック、カーボンボディパネルへと変貌した。現在ではそれ以外にサスペンションアーム、ウイング、トランスミッションケース、ステアリングホイール、シートなどにもCFRP材が採用されている。

ただし、F1をはじめモータースポーツ用のCFRPは量産を目的としたものではなく、数台分のパーツを製造するだけで事が足りる。こうした少量限定生産のCFRP技術と、現在の自動車メーカーが挑む量産車用のCFRP技術は似て非なるものがある。そしていうまでもなく、アウディR18 TDIが掲げるキャッチコピーは量産車用の技術を意味しているのだ。

この物性比較表からもわかるようにカーボンはスチールの1/5、アルミの1/3の重量で、強度・剛性に優れているのが特徴だ。これを生かした軽量化技術としてのCFRPは、宇宙・航空機用の技術としてスタートしているが、これらはいずれも大量生産向けではなく、少量生産の技術と考えることができる。

自動車の分野では、CFRPは素材、加工工数費ともにきわめて高価で、量産適合性がなかったため積極的に取り組む動きはなかなか現れなかった。

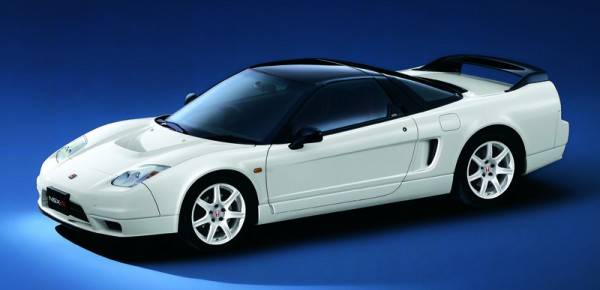

CFRPを採用したホンダNSX-R

例外的に、ごく少量の生産を前提にCFRPを採用したのは、2002年に登場したホンダNSX-Rであった。NSX-Rは徹底的な軽量化というコンセプトを実現するためにボンネットとリヤスポイラーをCFRP製にしたのだ。ホンダもGTレース用やF1カーのパーツなどでCFRPは経験があったが、NSX-R用のCFRPはこれらの技術とはまったく無関係である。

なぜなら、NSX-Rは少量生産のクルマとはいえ、あくまでもホンダのクルマとしての商品品質基準を守る必要があったからだ。このカーボン部品の製造を担当したのがテイジン傘下にある東邦テナックスというカーボン素材製造とコンポジット成形を行うメーカーであった。東邦テナックスは東邦レーヨンの後身で、炭素繊維(ベスファイト)の生産では世界第2位に位置する。ちなみにカーボン繊維のシェア第1位は東レのトレカで、第3位は三菱レイヨンのパイロフィルだ。これら3社で世界シェアのなんと7割以上を占めている。

しかしこうしたカーボン繊維素材では日本のシェアが高いが、実際に製品化するコンポジット(複合化&成形)技術はアメリカやヨーロッパがリードするカタチになっている。

東邦テナックスはカーボン素材の製造とコンポジット成形の両方を行っているため、NSX-R以外にもカーボンプロペラシャフト、カーボン製CNG燃料タンク、最近ではレクサスLF-Aのカーボン部品の素材、製造技術を供給している。(レクサスLF-Aのキャビン用にはオートクレーブ工法ではなくレジンフィルムインフュージョン技術、つまり後述するRTM技術が採用された)。

NSX-Rの部品製造を担当する東邦テナックスの作業工程は、従来からのプリプレグ・カーボンシート(エポキシ樹脂含浸カーボン織物)を採用したもので、プリプレグ・カーボンシートを型紙に合わせて超音波カッターで切断し、成形型の上に熟練工が切断されたシートを積層する。これらの熟練作業はホコリやゴミが混入しない環境で手作業で行われるのだ。プリプレグシートは、型に合わせて織物の種類や積層枚数、繊維の方向などを事前に決めるのが、コンポジット設計の要点である。また乗用車用の商品であるため、ボンネットは衝突対策として中央部にアラミド繊維を加え、衝突時に破損して飛散するのを防止する設計になっているのも、レース用とは異なる特徴だ。

こうして成形されたプリプレグ・カーボン材はビニール袋(バッグ)が被せられ、3kg/cm2 の圧縮空気で加圧される。この加圧により積層を安定させつつ、オートクレーブと呼ばれる大型の電気加熱釜の中で120度の加熱を約3時間行う。この加熱によりエポキシ樹脂が硬化・安定するのだ。このようなプロセスでカーボン材の成形は完了するが、この手法は航空機用、レース用の部品製造には十分に適合するが、いわゆる量産性は相当に低いことがわかる。ただしNSX-R用のこのCFRP部品は、自動車用としてさらに表面処理、塗装がホンダの工場内で行われる。塗装することでエポキシ樹脂の紫外線による黄変を防いで、10年間の耐久性を与えるためである。

さて、NSX-Rは軽量化スペシャルバージョンというコンセプトに合わせてCFRPを採用したのだが、では現在はなぜ、超軽量化の手段としてCFRPの量産対応技術が追求されているのだろうか?

EV、ハイブリッドカーに必須の技術

環境問題、燃費削減を目指して登場したハイブリッドカー、EV、そして近い将来の市販化を目指す燃料電池車(FCV)に共通するのは、いずれも大容量の電池を搭載するということだ。この電池の重量が、燃費向上、CO2削減を目指すクルマにとっての大きな足カセになっており、この電池の重量負担を解決する手段のひとつが、間違いなくボディ全体の大幅な軽量化技術なのである。

参考例としてトヨタ・プリウス、プリウスPHV(プラグインハイブリッド)、ややボディサイズはプリウスより小さい2.0Lのプレミオとの車両重量比較は以下の通り。

・トヨタ・プリウス 1350kg

・プリウスPHV 1490kg

・トヨタ・プレミオ 1270kg (2.0L/FFセダン)

プリウスは2個のモーター、電池の重量が通常のエンジン車に追加され、プリウスPHVはさらに大容量の電池を搭載するために重量が増大する。こうした重量の増大分を車体全体の軽量化技術でカバーすることで、さらに大幅な燃費向上を目指すのは必然的な成り行きと言える。

そして大幅な軽量化を目指すためにはCFRPの量産向け技術が不可欠と考えられている。また自動車用という大規模量産に対応したCFRP成形技術は、従来のプリプレグ・カーボンシートを使用し、オートクレーブで加熱する工法では多くの時間、熟練工数がかかるために適合せず、自動車製造に適した新しいCFRP生産技術の開発が大きくクローズアップされることになる。

そのための技術がRTM(レジン・トランスファー・モールディング)だ。RTMは金型または樹脂型の内部にカットした炭素繊維のシートを重ね合わせて、あるいは炭素繊維を編み上げ上げた状態(カーボン・フィラメントワインディング)でセットした後、加圧(型内を減圧して注入する工法もある)した樹脂を注入してカーボンシートに含浸させた後に加熱や紫外線照射などにより硬化成形する工法だ。

RTMでは従来のような大規模設備・少量生産が前提のオートクレーブ(圧力釜)を必要とせず、加圧バッグやシール材などの廃棄物も発生しない。成形金型など型を利用するので成形物の寸法安定性も高い。もちろんRTMもメーカーごとに様々な工法が開発されていてバリエーションは多いが、いずれにしても1部品あたり10分以下の成形時間を目指している。調達費の高い金型を使用しないRTMの研究開発もわれている。

カーボンの時代はすでに始まっている

〜ダイムラー/メルセデス・ベンツ〜

こうした背景のもと、2010年ごろから自動車メーカーとカーボン繊維メーカーとの技術提携がにわかに活発となってきた。2010年4月にはカーボン繊維の世界No1メーカーの東レとダイムラーAGがCFRP自動車部品の共同開発契約を締結した。東レが開発したCFRPの革新的成形技術「ハイサイクルRTM成形技術」を活用して、CFRP自動車部品の開発を進めるとしている。東レは自動車用として最適な炭素繊維素材の開発、部品設計と成形プロセスの技術開発を担当し、ダイムラーは主として接合技術の開発を進め、両社の技術を融合することで、圧倒的に短サイクルの成形加工プロセスを実現し、3年以内にダイムラー傘下のメルセデス・ベンツ乗用車にCFRP部品の適用を開始するとしている。

ダイムラーAGの開発担当取締役は、「ダイムラーは各モデルについて、ホワイトボディを先代より最大10%軽量化するという明確な目標を掲げている。安全・快適装備の追加や代替駆動システムに使用する新しい部品による重量増大があっても、この取り組みのおかげでその増加を相殺してあまりある軽量化が実現できる。軽量化がこのように重要なのは、燃費と排出ガス削減の取り組みにおいて大きな役割を果たすためだ」と語っている。

そしてと東レとダイムラーAGは2011年3月に、炭素繊維を使った自動車部品を製造・販売する合弁会社を設立した。

〜アウディ/ランボルギーニ〜

アウディは2010年6月に、ネッカーズウルムにCFRP技術開発を目的にした軽量構造研究所を新設した。その目的は、軽量構造は将来のクルマのキーテクノロジーであり、研究所新設の目的は大量生産に適合するコストの低いCFRP成形技術の実現としている。そしてアウディは将来的にスチールやアルミ材をCFRPに置換するとしている。

その理由は、「CFRPは強度や剛性などの物性に優れ、自動車用として優れたポテンシャルを持っている」と考えているからだ。そしてそれを現実の物にするためには独自のRTM製法を開発することがマストだ。なおアウディはすでにR8スパイダーには、30分以内で成形できるRTM製法による部品を採用している。

アウディグループでは、さらに別のストーリーも存在する。ランボルギーニはアメリカで、ワシントン大学や航空機メーカーであるボーイングと共同で先端複合材料構造研究所(Advanced Composite Structures Laboratory)を設立し、最先端の多用途向けカーボンファイバーを研究開発をすでに行っている。また本社には新たに先端複合材料研究センター(Advanced Composite Research Center)を設立し、カーボン素材を用いた新しいデザイン方法や製造方法(RTM Lambo)の研究を行っている。

こうした中から、コンセプトカーのランボルギーニ・セストエレメント(Sesto Elemento)を発表した。セストエレメントは、ガヤルドLP570-4スーパーレッジェーラのコンポーネンツを使用する一方で、ボディ、キャビン、フロントフレーム、サスペンション、ドライブシャフト、ホイール、そしてボディパネルなどをすべてCFRPとし、車重を999kg、つまり5.2LのV10エンジンを搭載しながら車重1トンを切ることに成功したのだ。

また同時にCFRPという素材を生かしたデザインについても実証したと言える。ランボルギーニは、金型ではなくカーボン型で、低圧真空エポキシ樹脂注入を実現し、これらをRTMランボプロセスと名付けている。

こうしたグループをあげての研究開発の結果が、ル・マンを制したアウディR18 TDIの超軽量技術アピールにもつながっており、さらに開発を加速させることで量産乗用車に落とし込むことを狙っている。アウディが開発するRTMの当面の目標は、成形時間を“3分以内にする”ことだとしている。

〜フォルクスワーゲン〜

フォルクスワーゲン(VW)社は2009年に先行開発部門で、「aRTM(advanced Resin Transfer Moulding)」を実現した。これは部品の部位の入力方向に合わせてカーボンレイヤーを型に配置し、エポキシ樹脂を注入する自動工法とされ、それまでの1日あたり1台から20台程度にまで量産性が向上したという。このaRTMを駆使して、2010年に1Lの燃料で100km走れるというスーパー燃費実験コンセプトカー「XL1」を製作。XL1はモノコックフレーム、ボディパネルなどがすべてCFRPで構成されている。VW社もこの技術は近い将来の量産車に採用する方針で、さらに技術開発を進めるという。

〜BMW〜

BMW社は2010年7月に、2013年に発売予定のEV「メガシティビークル」の概要を発表した。開発担当のクラウス・ドレーガー取締役は、「メガシティビークルはカーボン製パッセンジャーセルを採用した世界初の量産車だ。新たなコンセプト“ライフ・ドライブ(Life Drive)”を採用することで、BMW グループは軽量構造の次なる可能性を導き出した。この結果、電気自動車として付加される250kg?350 kgの電池重量を、完全に相殺することに成功した」と語っている。このCFRP製ボディを開発・製造するため、BMWのランツフート工場は2010年中に約4000万ユーロを投資して、既存のCFRP生産設備を拡大した。同工場のCFRP部門ではM6、M3のルーフにRTMで製造したCFRPを採用した実績がある。

またヴァカースドルフ開発センターにおいてパートナーのSGL Automotive Carbon GmbH &Co.KG社(ドイツのカーボン素材&コンポジットメーカー)がカーボン繊維の生産を開始している。ヴァカースドルフから供給されるカーボン繊維織物が、ランツフート工場においてメガシティ・ビークル用のCFRP製軽量ボディー・コンポーネントに加工されるのだ。なおヴァカースドルフ開発センターは、BMWグループとSGLグループが第1次拡張プロジェクトとして、約2000万ユーロを投資し、既存の約1万平方mのスペースから年間数千トンの炭素繊維織布の生産を可能にするとしている。

〜ZF〜

ドイツでは自動車メーカーだけがCFRP技術の開発を行っているわけではない。自動車メーカーを支えるティア1メーカーもまた、これからは軽量化が開発キーワードになると読んでいる。

例えばZF社はプロトタイプではあるが、CFRP製のハブキャリア/スラットケースを試作し、アルミボディダンパー、金属/樹脂コンポジット製スプリングと組み合わせた超軽量ストラットを作り上げている。またFF用のトーションビーム式リアサスペンションの代替品として、樹脂コンポジット製横置きリーフスプリング式をプレゼンテーションしているのだ。このようにパーツサプライヤー側での軽量化、CFRPの研究開発も同時進行していることも注目しておきたい。

日本のメーカーは?

日本ではトヨタが、レクサスLF-Aの製造の過程で東邦テナックスと共同してRTM製法によるCFRPモノコックをはじめ、多くのカーボンパーツを採用した。また、テイジン傘下のCFRPコンポジット企業であるGHクラフトとも技術協力を行っている。

一方、2010年12月にはスバルWRX-STI tsで日本車初のカーボンルーフが採用された。WRX-STI tsは、STIが販売する限定車ではあるが、カーボンルーフの採用にはスバルが大きく関わっている。スバルはクルマだけでなく、航空機事業を展開しているためCFRP技術に関しては優位性を持っているのが、他の自動車メーカーと異なるところだ。

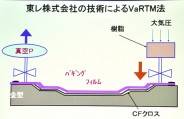

WRX-STIにカーボン製ルーフを採用するにあたり、スバルは東レが開発したVaRTM工法を使用している。これは金型を使用するが、カーボン繊維を積層した状態でバッグを被せ、内部をマイナス1気圧程度に減圧することで外部から大気圧でエポキシ樹脂を浸透させるというバキューム工法だ。高圧でエポキシ樹脂を浸透させ、加熱するプロセスが不要なことからより簡素な設備で製造できることがメリットと考えられる。

このような試行は、単にCFRP部品の製造技術の習得だけではなく、スチールボディ部との結合方法など、CFRP部品採用に伴う周辺技術の習得にも大いに意味がある。スバルはCFRPとスチール部との結合はボルト/ナットによる締結と接着剤を併用。結果的にはCFRPルーフの採用はルーフ部分の軽量化だけではなく、剛性向上にも効果があることが判明している。

今後の課題

現在は自動車メーカーとカーボン繊維メーカーが共同して、自動車部品製造に最適なRTM製法の開発に余念がない。いかに安定した品質で、より短時間に、より大量に成形できるかが最重要課題になっている。

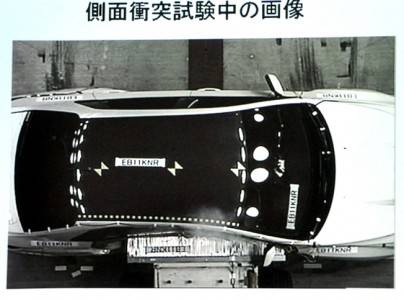

しかし、もうひとつ重要なテーマがある。クルマのモノコックフレームやサブフレームなどにCFRPが採用されるようになると、衝突安全性能をどのように確保するかが大きな問題となる。CFRPは破壊されると鋭角の破片となって飛散するため、飛散の防止はもちろん、衝突におけるエネルギー吸収性能を高める必要があるのだ。

そのためには衝撃吸収用の前後フレームはアルミ材とし、CFRP製モノコックキャビンと組み合わせる、あるいはカーボン繊維と他の繊維をミックスし、衝撃吸収性能の優れたCFRPフレームを開発するなど、さまざまな手法が考えられる。

およそ10年後には、クルマの各所にCFRP部品を多用する例はもう珍しくなくなる、というのが現在の見通しである。

文:編集部 松本晴比古