この記事は2018年9月に有料配信したものを無料公開したものです。

2018年に入って、トヨタは新カローラ・シリーズの第1弾としてカローラ スポーツ、日本専用車である15代目の新型クラウンは「世界基準をすべて超えるクルマ」というこれまでとは全く違うコンセプトを掲げてデビューした。

TNGA-Cの場合

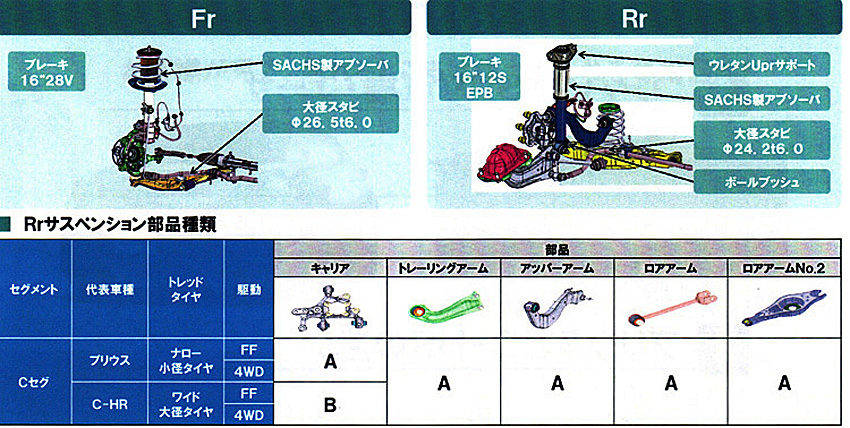

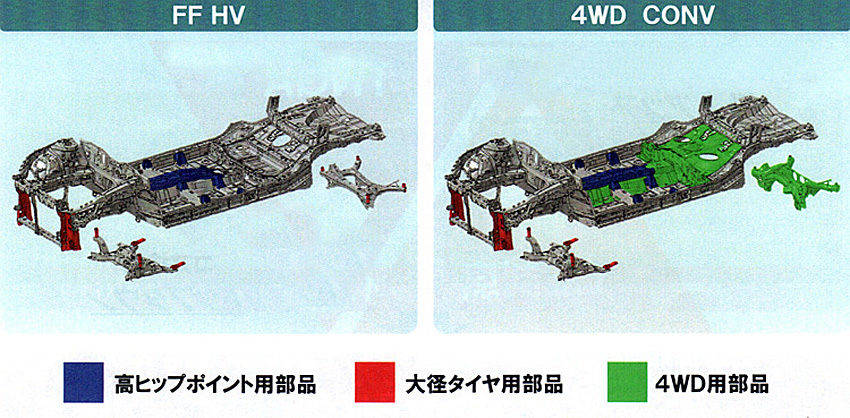

トヨタのこの2車種について、別の観点で見るとカローラ スポーツは「TNGA-C」(トヨタ・ニューグローバル・アーキテクチャー Cセグメント)の3番目となる。最初が現行プリウス(2015年12月発売)、次いでC-HR(2016年12月発売)だ。またこの間に、「TNGA-D」を初採用したカムリも発売されている。このTNGA-CとDはフロントに横置きエンジンを配置したFFプラットフォームだ。

一方、縦置きエンジンのD/Eセグメント用の新プラットフォーム(TNGA-L:ただしレクサス用はGA-Lと呼ぶ)は2017年3月に発売された高級ラグジュアリー・スポーツクーペのレクサスLCで初採用され、その後にフラッグシップ・セダンのレクサスLS、トヨタ クラウンと3車種が展開されている。

このようにそれぞれの新しいプラットフォームで車種の展開が行われることで、そのプラットフォームが持つポテンシャルが次第にはっきりしてきた。TNGA-Cは、担当エンジニアの証言からも明らかなように、フォルクスワーゲンのMQB(横置きエンジン、FF用のグループ内共通プラットフォーム)を意識し、リスペクトしながら開発された。

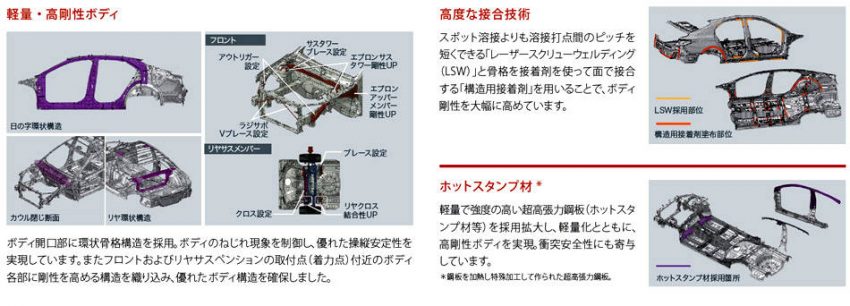

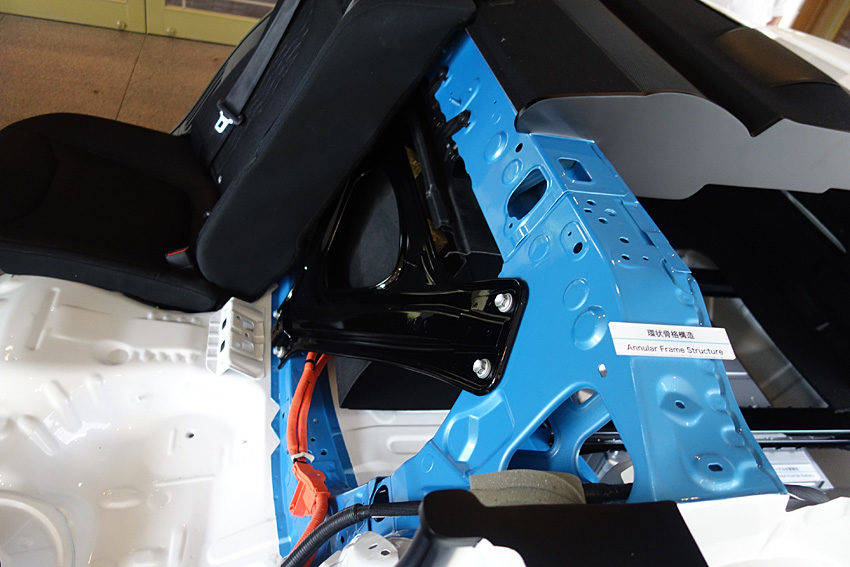

MQBを徹底的に研究し、そのモジュラー設計やシャシー性能に関する思想を取り込み、その一方でMQBが採用している、インナーフレーム骨格構造はトヨタの工場では難しいと判断し、採用しなかった。またMQBのようにサプライヤーと一体になったホットスタンプ(熱間プレスの超高張力鋼板の加工)や可変差厚(テーラーロールブランク材)のホットスタンプ工法も採用していない。

しかしトヨタは自社工場内にホットスタンプ(熱間プレスの超高張力鋼板の加工)の設備を導入して超高張力鋼板の加工を行なうようになった。ただし海外の工場ではサプライヤーがテーラーロールブランク材、ホットスタンプ加工を行なっている。

またフォルクスワーゲンを始め、ヨーロッパの自動車メーカーが多く採用しているインナーフレーム骨格構造の代わりに、従来からのスポット溶接に加え、実施が不可能な場所でも自在にレーザースポット溶接ができるトヨタ・オリジナルのレーザースクリュー溶接を採用している。

TNGAは、MQBと同様に電装品、ECUの配線類の共通化や電子制御部品のOSの共通化(配線系、OSの共通化を合わせて電子プラットフォームと呼ぶ)なども採用している。

こうしたハードウェアのモジュール化により、軽量、高剛性、高強度なボディを実現しながら30%程度のコストダウンを実現しているとされている。

しかし、新世代プラットフォームの目指すところは、走りの革新という点にも注目したい。従来は車種ごとにバラバラに開発が行なわれ、そのクルマごとの走りにまとめられていたが、トヨタが目指す「もっといいクルマ」というスローガンのもとで、グローバルで通用する走りに統一し、走りの次元を高めることが行なわれた。

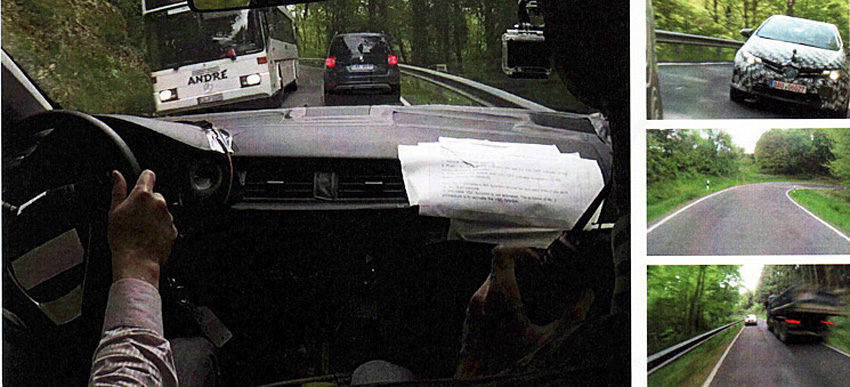

特にヨーロッパ市場を意識したC-HRやカローラ スポーツは、ヨーロッパで走りを鍛え、ヨーロッパ車に勝るとも劣らないレベルに到達している。その背景にはセグメントのベンチマークであるフォルクスワーゲン・ゴルフの走りに匹敵するレベルに高めたいという思いがあるのだ。もちろんカローラ スポーツやC-HRはアメリカ市場でも販売されるが、今ではアメリカ市場もかつてのようなアメリカ独自の走り味よりヨーロッパ・タイプの走りが評価を得るようになっており、ヨーロッパでの走りをグローバル基準にしている。

その意味では、アメリカ専用車種ともいえるTNGA-Dを採用しているカムリも、アメリカ向けの味付けというよりグローバルで通用するシャシー性能が与えられているのだ。

TNGA-Lの場合

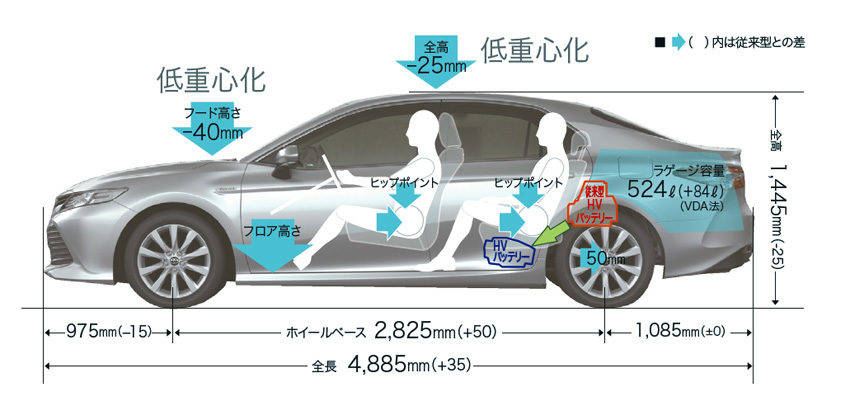

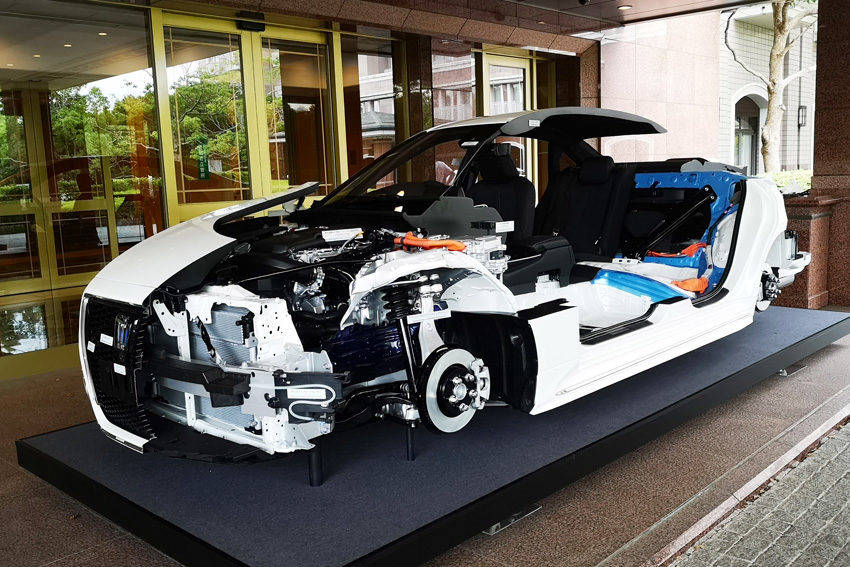

TNGA-Lはフロント縦置きエンジンのFR用のプラットフォームであり、車両セグメントとしてはトヨタ、レクサスのD/Eセグメントをカバーするプラットフォームである。そのため、特にレクサスの場合は競合するヨーロッパのプレミアム・ブランドのクルマに比肩する走りの質感が求められ、その結果プラットフォーム、ボディはプレミアムカー基準の作りになっているのが特長だ。

まず基本的なレイアウトは、フロント・アクスルを前進させ、エンジンをその後方に配置するフロント・ミッドシップとして、さらにエンジンやトランスミッション、ドライバーの着座位置を低めにして運動性能、ハンドリングなど基本性能を高めるようにしている。

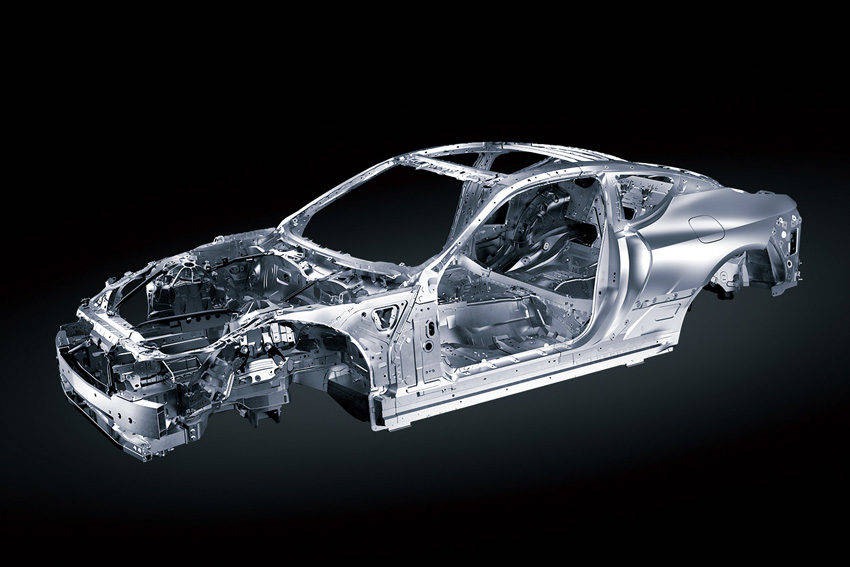

また、骨格の剛性や強度を高めると同時に、シャシー系ではアルミ鋳造性のダンパー・アッパータワー、アルミ鍛造性のサスペンションリンク、アルミ鋳造製サブフレームなどを積極的に採用している。これらは軽量化を図ると同時に微振動の減衰を行なうためだ。

フロント・サスペンションはハイマウント型のダブルウイッシュボーンをベースに、上下のリンクはダブルジョイント式としている。これはキングピンの仮想軸を理想的な位置に置くことで、路面からの外乱に強く、しかもステアリングフィールの向上につながるからだ。こうしたシャシーのパーツ構成やダブルジョイント式フのダブルウイッシュボーン・サスペンションは、アウディやメルセデス・ベンツと同等レベルになっているのだ。

さらにパワーステアリングもジェイテクトが開発したモーター平行軸式ベルドドライブのラック&ピニオンを採用し、滑らかで上質なステアリングフィールを目指しているのも競合のプレミアムカーと同じだ。

このように、プラットフォーム、ハードウェアの点では世界トップレベルになっていると言ってもよいだろう。では、走りはどうか? レクサスは当然ながらグローバル市場をターゲットにしているため、世界トップレベルの走りが求められる。またTNGA-Lの第3弾となるクラウンは日本市場専用車ではあるが「世界基準をすべて超えるクルマ」を目指し、輸入プレミアムセダンに匹敵する走りを追求している。

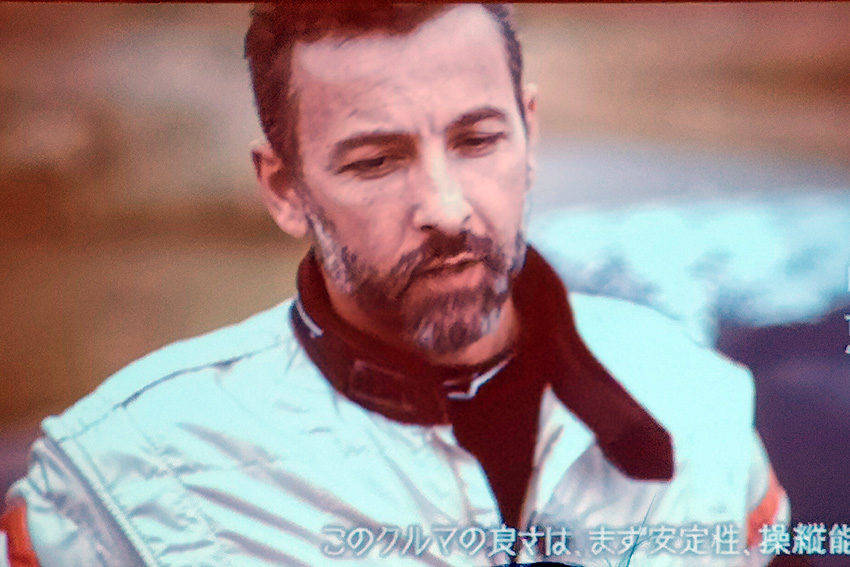

このような走りのコンセプトを実現するためには、日本国内での熟成には限界があり、ヨーロッパを始め、世界各地で走り込み熟成が必要になる。また当然ながら超高速での走りはニュルブルクリンク・サーキットでの煮詰めも行なわなければならない。そのため、日本人では手に余る領域もあり、ヨーロッパの煮詰めにはトヨタ・ヨーロッパが契約しているテストドライバーに任されるシーンも多くなっている。その代表がヘルヴィヒ・ダエネンス氏で、ヨーロッパの自動車メーカーのテストドライバーとして長い経験を持っている。

そして、高速走行でもフラットな乗り心地で、安定性とスポーティな走りを両立させるという課題に取り組んでいる。ただ、現状ではレクサス、クラウンともにあまりにヨーロッパレベルの高速走行を意識するあまり、日本の道路環境でもベストマッチとは言い難いところもある。

いずれにしてもTNGA-C/TNGA-D、TNGA-Lという新たなプラットフォームを、日本だけではなくグローバルに展開する生産工場に導入したことで相当の投資を行なっており、さらに個別のクルマの開発でも、もっといいクルマづくり、グローバルで通用する走りを追求し、車両開発コストは従来の常識を上回っている。

かつてトヨタの新型車両開発は、コンポーネンツを流用しながら、デザイン決定から量産車の出荷まで11ヶ月~12ヶ月という超高効率・短期間の開発を進めてきたが、ある意味で、今はその揺り返しの時期と言えるかも知れない。結果的には、専門家の間でも高い評価を得ており、もっといいクルマづくりは良い方向に向かっている。

ただし、トヨタの2019年度決算は減益の見通しとなっているので、今後も現在のようなこだわった車両開発を行なうことが維持できるのか、ここしばらくが正念場といえそうだ。