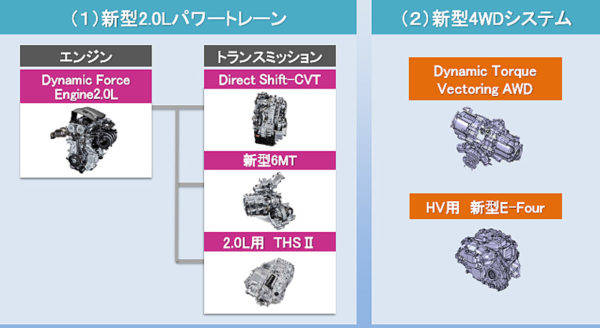

トヨタは2018年2月にTNGAプラットフォーム用の新開発の2.0L 4気筒エンジン、新世代THS Ⅱを発表したが、このときに合わせて新開発のパワートレーンも発表している。

※参考:トヨタ グローバルの主軸エンジン ダイナミックフォース・エンジンは世界トップの最高熱効率と高出力を両立

新開発されたパワートレーンは、ダイナミックフォース・エンジンとの組み合わせでグローバル展開される、次世代のユニットだ。最初に搭載されるのは6月頃に登場する次期型カローラ、2018年年末に登場予定のレクサス UX(C-HRのレクサス版)と予想される。

新型パワートレーンは、大別して3種類ある。日本、中国、アメリカなどで主流となる新開発のCVT、ヨーロッパでメインとなる6速MT、そしてクロスオーバー、SUVに採用される新AWDシステムだ。

■ダイレクトシフトCVT

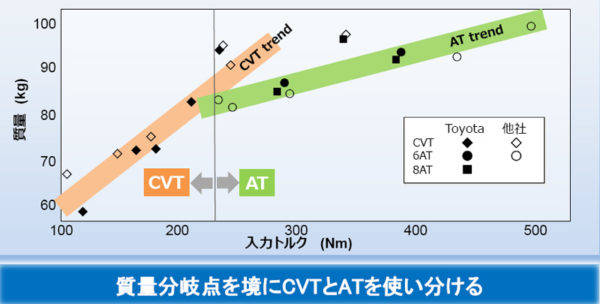

トヨタは最大許容トルク、ユニット重量を基準にしてCVTとトルコンを使用する。ステップATとの使い分けは、トルク250Nm付近、ユニット質量は80kg付近を分岐点としている。

そのため、今回発表されたダイレクトシフトCVTも最大トルク容量は250Nmあたりとなっており、2.0Lターボエンジンとの組み合わせはできず、自然吸気2.0L以下のエンジンが対象となる。

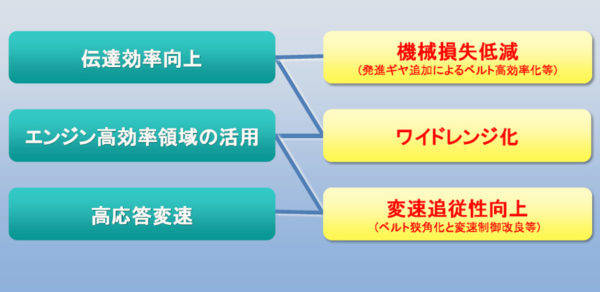

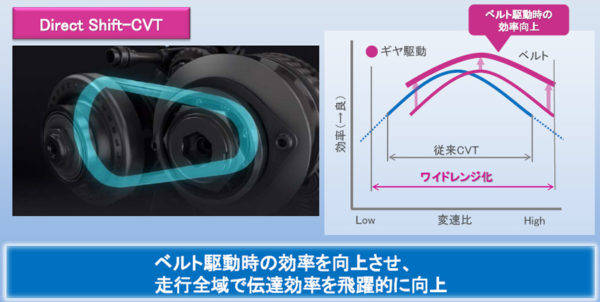

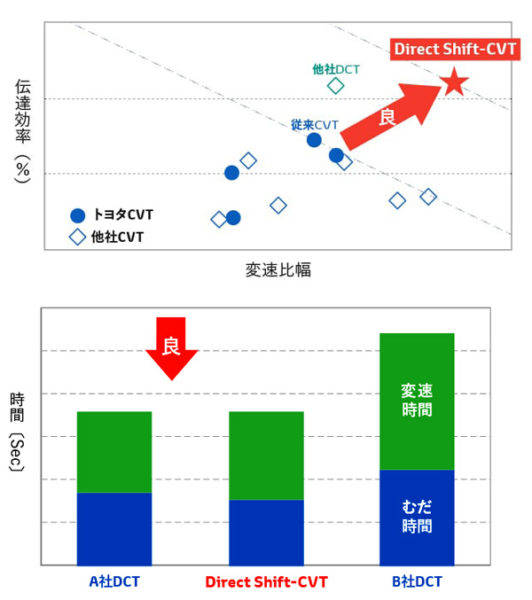

新CVTを開発するにあたり、トヨタは伝達効率の向上、変速比幅の拡大、高応答変速の実現をテーマとしている。伝達効率の向上は、CVT特有の機械損失を低減することを意味している。

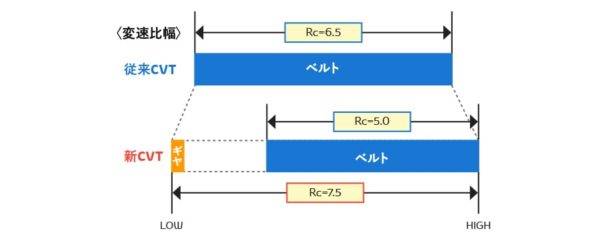

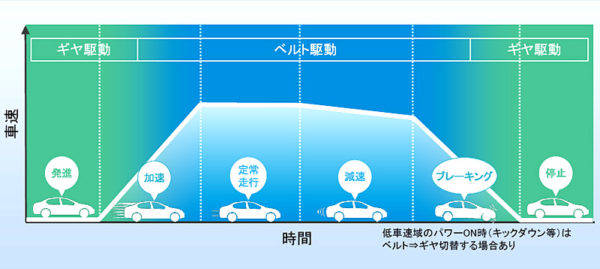

CVTは無段変速を行ないながらエンジンの燃費がよいゾーンをうまく使用できるというメリットがある一方で、発進時や低速時と、高速時の両方で金属ベルトの伝達効率が悪化する特長がある。また変速比幅を拡大するためにはプーリーを大型化せざるをえず、大型化すれば重量増、サイズの大型化などにより効率が悪化するという制約がある。そのため、これまでのCVTの変速比幅は6.5以下とならざるをえなかった。

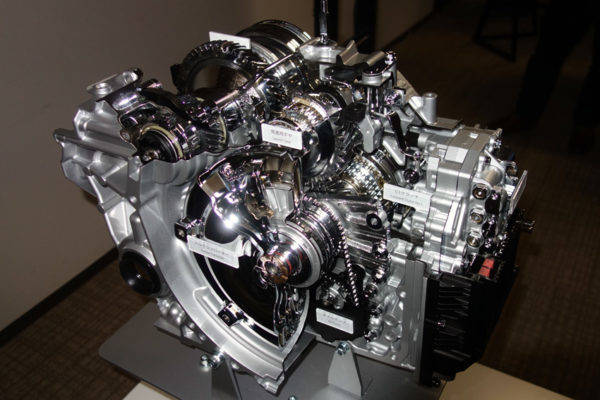

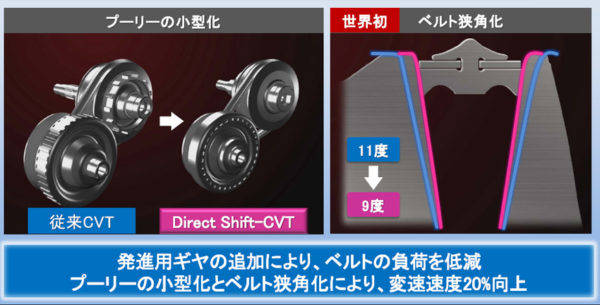

今回、新開発されたダイレクトシフトCVTは発進、低速走行時はギヤだけを使用し、約40km/h以上で変速プーリー&ベルトを使用するCVTに切り替わるという並列ギヤ式を採用している。発進、低速走行時はギヤを使用するため、プーリーは従来より小型にし、プーリーと金属ベルトが形成する角度も11度から9度に狭くしている。

こうしてギヤを使うことによる発進時などでの金属ベルトの負荷が低減できるため、プーリーの小型化が可能となり、同時にCVTを使用する領域をより高速側に移すことで変速比幅を拡大することが可能になっている。またベルトの負荷が小さくなるため、ベルト/プーリーの狭角化も可能になり、CVTとしての変速速度、レスポンスを高めることができるのだ。

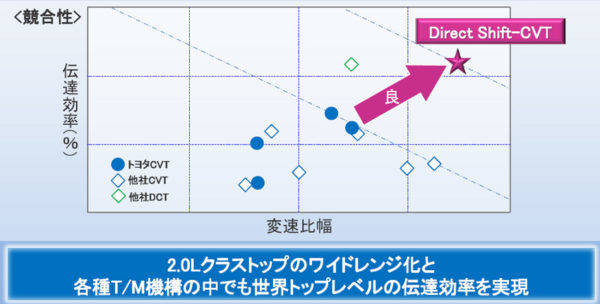

従来、トヨタ以外で多くの車種に使用されているJATCO(ジャトコ)製のCVTには副変速ギヤ付きのCVTが展開されている。このJATCOのCVTは遊星ギヤ式の副変速機をドリブン・プーリー(出力側)に置くことで、変速比幅7.3というワイドレシオを可能にし、同時にプーリーの小型化を、軽量化も実現している。つまり発想としては従来のJATCO製の副変速機式も、今回のギヤ式も共通といえる。

これまでトヨタ・グループはアイシン製のCVTを使用しており、変速比幅は6.5程度であった。今回発表されたダイレクトシフトCVTはギヤとCVTの併用で変速比幅が7.5と15%拡大され、トヨタがライバルと想定するJATCO製CVT、DCTに匹敵するワイドスプレッド・レシオが実現したことになる。

なお、JATCO製は出力側プーリーに直結する形で遊星ギヤ式の副変速機を配置しているが、トヨタ式はシングルのギヤを並列にレイアウトしていることが大きな違いだ。並列式のため、ギヤ駆動とプーリー/ベルト駆動との切り替えにはトルコンATで使用されるような多板クラッチを採用。このクラッチの断続で、ギヤ駆動、CVT駆動を切り替えている。

プーリーの小型化とベルト/プーリーの狭角化により変速速度は20%向上し、CVT特有の変速の遅さ、ルーズさを解消している。また、伝達効率の向上、変速比幅の拡大により、燃費も6%向上しているという。

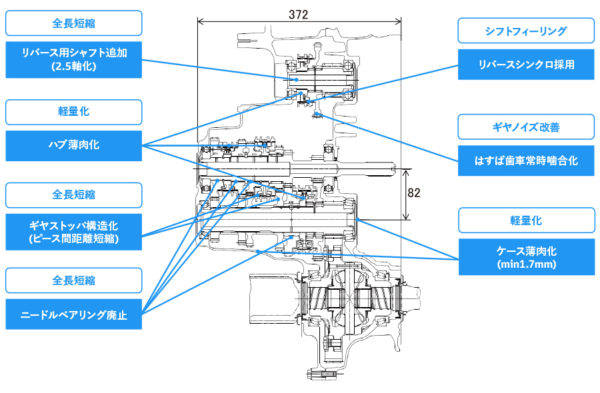

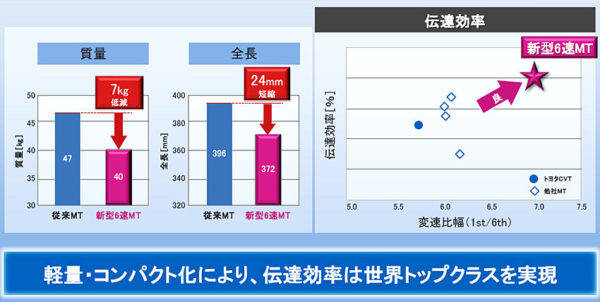

■新6速トランスミッション

ヨーロッパ市場がメインとなるマニュアルトランスミッションも、TNGAに合わせて新開発されている。この新6速MTは、超コンパクト設計とし、従来型に比べ質量を7kg低減するとともに全長を24mm短縮。世界トップレベルのコンパクトなサイズになっている。

この6速MTは許容トルク280Nmの小型車向けで、質量は40kgと軽量にまとめられている。また変速比幅は7.0で、6速MTとしてはトップレベルのワイドレシオとなっている。

この新型6速MTは、iMT制御と呼ぶ自動回転合わせシステムを採用していることがユニークだ。従来、シフトダウン時だけ自動で回転を上げて、変速ショックを抑えるレブシンクロ機構は存在したが、このiMTはアップシフト時も自動でエンジン回転を合わせてくれるのが特長だ。

そのため、シフトダウン時の回転合わせ操作(ヒール&トー操作)、アップシフト時のクラッチによる滑り調整が不要になり、ドライバーは無造作なクラッチ操作だけで自在にギヤシフトができるようになっている。

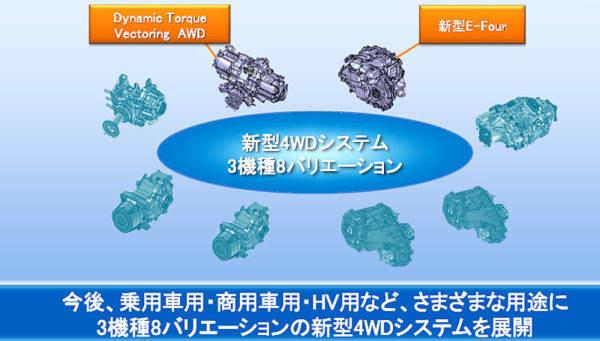

■ダイナミック・トルクベクタリングAWD

クロスオーバー、SUVカテゴリーのクルマは、今後さらに市場が拡大すると予想されている。こうした市場トレンドに合わせ、トヨタはより優れたAWD性能と低燃費の両立を目指し、新たなAWDシステムを開発した。特にAWD性能は、悪路走破性とオンロードでのコーナリング性能、安定性などを向上させるシステムを目指している。

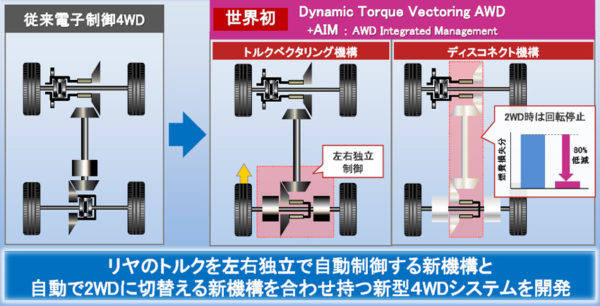

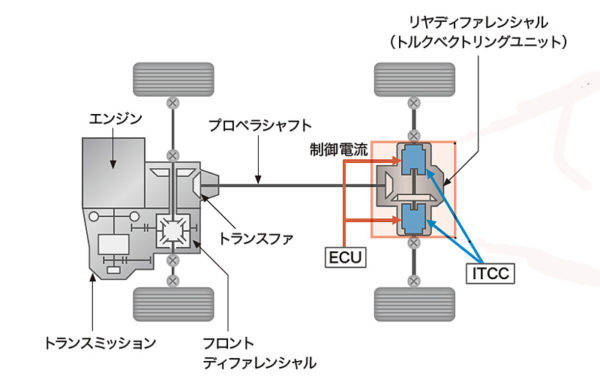

トヨタはこれまではJTEKT製のITCC(Intelligent Torque Controlled Coupling:電子制御カップリング)を使用してきた。なおITCCはトヨタ・グループ以外で日本車はもちろんグローバルでも幅広く採用されている。

ITCCは、電磁クラッチ部のパイロットクラッチで発生したトルクを、カム機構を通じて大きな軸力に変換し、メインクラッチを押し付けることで後輪に大きな駆動力を伝達するシステムで、電子制御によって前後輪の駆動力を前輪100:後輪0のFF駆動から前輪50:後輪50まで連続的に可変することで、前輪駆動の高い燃費効率と滑りやすい路面での発進、加速性等のAWD性能を両立し、ABSのブレーキ制御との協調性にも優れている。

新たに開発されたダイナミック・トルクベクタリングAWDは、そのITCCを発展させたものだ。その特長は、リヤの駆動輪を左右独立で駆動配分できる機構を採用することで、後輪の駆動トルクベクタリングが実現していることと、フロントのトランスミッション内のトランスファー部とプロペラシャフトに断続するクラッチ機構(ラチェット式ドグクラッチ)を採用していることである。

後輪のトルクベクタリングの機構の詳細は現時点では発表されていないが、左右輪を独立して断続するメカニズムを組み込んでいると考えられる。つまりITCCユニットを後輪の左右輪にそれぞれ配置し、左右のユニット内のクラッチを電子制御することで左右の駆動トルクを可変制御し、駆動力トルクベクタリングをするという仕組みだ。

フロントのトランスファー部の断続クラッチの採用は、後輪で駆動する必要がない場合、つまり前輪駆動時には、クラッチを切ることでプロペラシャフトやリヤデフ部に駆動力をまったく伝達しなため、後輪駆動用の機械的な損失を低減することができ、結果的に、より燃費性能を向上させることができるというメリットがある。

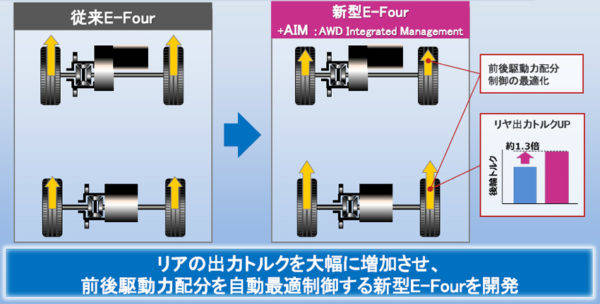

さらにプリウスに採用されているE-Fourも改良されている。これまでのTNGAを採用したプリウスのAWDモデルは、プロペラシャフトなしのリヤ専用駆動モーターを採用したE-Fourを採用しているが、このリヤ駆動用のモーター出力は5.3kW(7.2ps)、55Nmと出力が小さく、発進アシスト、滑りやすい路面での駆動アシスト、スリップ抑制制御といった限定的なAWDとして機能し、70km/h以上では作動しないシステムだった。

改良されたE-Fourは、リヤ駆動モーターの出力トルクが1.3倍、つまり70Nmまでアップされ、同時に前後の駆動トルク配分の最適化を図り、従来の100:0~40:60から100:0~0:100までトルク配分幅が拡大され、より幅広い場面で使用できるようになっているのが特長になっている。

また、ダイナミック・トルクベクタリングAWD、新型E-Fourの採用モデルは、エンジン、トランスミッション、ブレーキ、4WDシステムを統合して制御する「AWD Integrated Management(AIM)」を採用し、前後可変トルク配分の能力を活かし、路面を問わない操縦安定性を実現している点も注目に値する。

このAIMは可変配分AWDシステム、トルクベクタリング、4輪独立ブレーキ制御などを統合制御し、クルマのコーナリング性能や安定性を高めるという車両ダイナミック安定制御システムで、今回のパワートレーンからもわかるように、高級モデルではなく小型・低価格の車両に適用する点に意義がある。

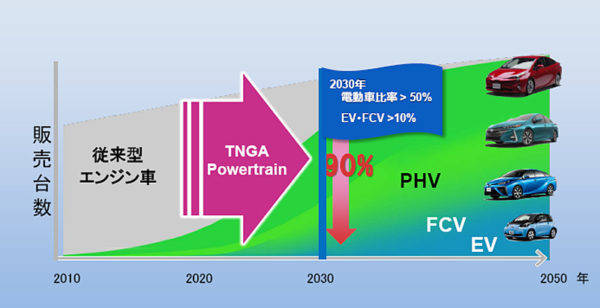

なおTNGAとともに開発された新パワートレーンの搭載車は、5年後の2023年には、トヨタ単独の年間販売台数(日本・米国・欧州・中国)の約80%を目指し、これによるCO2排出量の削減効果は、18%以上を見込んでいるという。