雑誌に載らない話vol190

現在自動車メーカーは、2020年をひとつの節目に電動化に向けてひた走っている。これまでは、日産・ルノーが電気自動車で世界的なリーダーになることを目指し、またアメリカではベンチャー企業のテスラが高性能電気自動車で時代の寵児になった。だが、それでもEV車は、世界の自動車メーカーの技術的なメインストリームになったとまでは言えなかった。

ところが、フォルクスワーゲンのディーゼル車不正排ガス制御問題が引き金になり、リアルワールドでの排ガス、CO2排出が注目を浴びたこと、そしてPM2.5の規制なども現実化してきたことで、ヨーロッパの自動車メーカーは近い将来、電動化が必須と判断した。こうして、クルマの電動化、将来的には電気自動車化へ向かうという方向が決定的となったのだ。

もちろんこれは排出ガスゼロを目指す自動車メーカーとしての戦略だが、社会的には電気自動車は排出ガスゼロ、CO2ゼロではないことを周知する必要があり、結局は発電所の発電燃料に大きく左右され、現実には世界的に石炭火力発電が主力で、電気はクリーン・エネルギーとはいえない事実があることを前回お伝えした。【https://autoprove.net/nissan/leaf/48393/】パスワード⇒5hm72r

この本質的な問題をひとまず置いても、クルマの電動化には大きな課題が依然として存在する。それは駆動用のバッテリーの問題である。バッテリーは自動車メーカーが自社で開発、製造できないもののひとつだ。■電気自動車とバッテリーの関係は深い

つまり電気自動車を製造、販売するためにはバッテリーのサプライヤーとの連携が欠かせないのだ。そして、電気自動車にとっては、単なるモーターのエネルギー源というだけではなく、電気自動車の性能を左右する極めて重要なユニットなのである。

これまでの内燃エンジン車の場合は、自動車メーカーはエンジンやトランスミッションを開発できれば、エネルギー源であるガソリンや軽油の入手に苦労することはなかったが、電気自動車の場合は、エネルギー源であるバッテリーの開発が重要なポイントへとシフトする。つまりバッテリーは高価で、航続距離を左右する重要なユニットになるからだ。

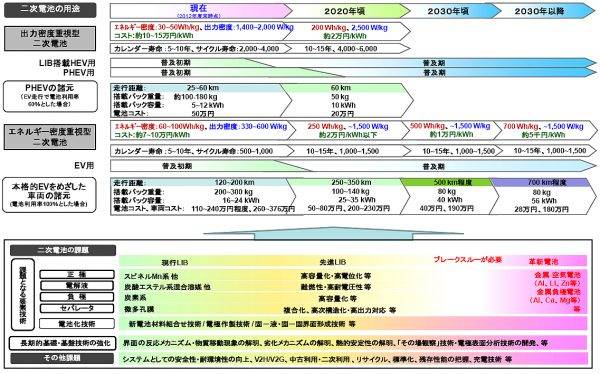

世界の自動車メーカーは、プラグインブリッドや電気自動車、さらには48Vマイルドハイブリッドの開発にしのぎを削っているが、それらには高性能な、そして低コストのリチウムイオン・バッテリーを確保できるかが重要となり、その意味ではまさに世界規模で電池の開発と供給の戦いが繰り広げられているわけだ。

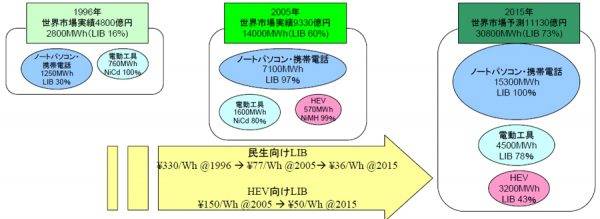

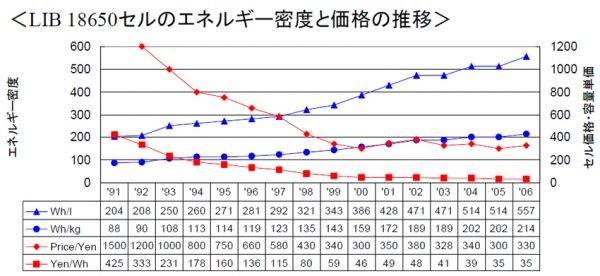

リチウムイオン・バッテリーそのものは、民生用として1990年頃からニッケル水素電池を上回る高性能電池として登場し、2000年頃には携帯電話、スマートフォン、そしてPC用の電池はほぼリチウムイオン・バッテリーに切り替わっている。

このため、リチウムイオン・バッテリーはすでに既存技術と考えられがちであるが、これはあくまで民生用の電池であり、電池容量が小さいこと、耐久性はせいぜい5年以内といったレベルにある。

これに対して自動車用は、大容量であり、熱、振動、衝撃に耐えること、10年間の耐久性が必要であることなど、まったく次元の異なるリチウムイオン・バッテリーが求められる。したがって、電池メーカーは、従来の民生用とは大きく異なるアプローチから自動車用のリチウムイオン・バッテリーを開発する必要があるのだ。

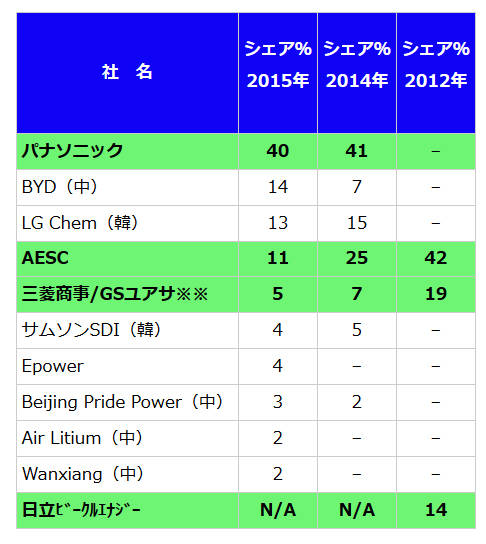

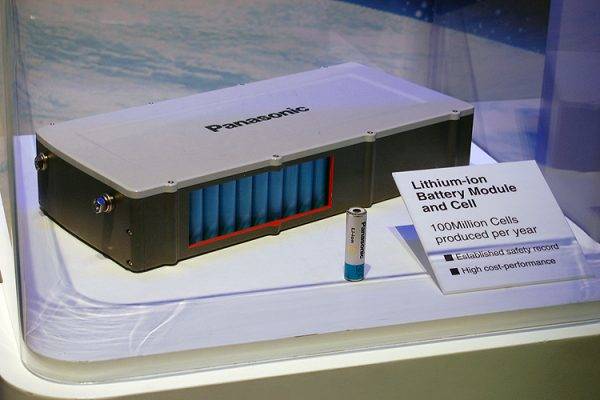

現在のようなリチウムイオン・バッテリーは日本のソニーが開発したが、現在のシェアのトップはパナソニックでシェア40%。これは電気自動車で成功しているテスラモーターズに供給していることが大きい。

■バッテリーメーカー供給ランキング

2位は中国のBYDだ。中国政府の進める公共バスをEVにする政策に合わせバス用の大容量の電池を供給しており、2014年の7%から2015年の14%とシェアを大幅に伸ばしている。今後も中国政府の電動化政策に合わせシェアを伸ばすと予想される。

3位は韓国のLG化学だ。世界各国のEV、プラグインハイブリットに電池を供給している。

4位はオートモーティブ・エナジー・サプライで、日産とNECグループが出資する合弁会社。2012年は1位、、2014年は2位というシェアだったが、やや後退気味だ。

5位は三菱商事・GSユアサの合弁会社のリチウムエナジージャパンで、もともとは三菱自動車に供給するメーカーだが、今後は日産・三菱のグリープ化に伴い、オートモーティブ・エナジー・サプライとリチウムエナジージャパンの調整が図られるはずで、動向が注目される。

6位はサムソンで、主としてアメリカ、ヨーロッパの自動車メーカーのプラグインハイブリッド用に電池を供給している。

リチウムイオン電池の世界市場規模は、2015年実績では推定約3兆円ほどであった。用途は消費者向け家電用製品52%、車載用25%、産業用23%といった内訳となっている。

また世界の市場規模は2015年で3兆2650億円程度といわれており、スマートフォン、タブレット、パソコンなどの電気製品が過半だが、2024年の市場規模予測では8兆円を超える見通しだ。その平均成長率は15%/年程度と見込まれ、その牽引役となっているのが電気自動車、プラグインハイブリッドで、さらに48Vシステム用としてもリチウムイオン電池が使用されることが見込まれている。

■将来を左右する存在のバッテリー

スマートフォン用の電池は、数量は多くても使用する材料はわずかだ。しかしクルマ1台に使われる電池は容量が大きく、重量はスマートフォン用電池の1万個分に相当し、スマートフォンと同じくらい電気自動車の販売台数が伸びたとすれば、重量ベースでリチウムイオン電池の市場規模は1万倍になるのだ。ちなみに日産リーフの電池重量は294kg でスマートフォンの電池重量は30gにすぎない。

こうしてみるとバッテリーメーカーと電気自動車を製造するメーカーはお互いに将来を大きく左右する存在となっていることが分かる。

現在のリチウムイオン電池のコストは1kWh当たり500~600ドル(約6万円)で、テスラのモデルSの85kWh仕様では500万円以上がバッテリーのコストということになる。

日産リーフは24kWhのバッテリーを搭載しているので、そのコストは144万円という計算になる。

こうしてみると、電気自動車の普及はバッテリーの価格に依存していることがよくわかる。電気自動車の課題の一つである航続距離を伸ばすためには、単純にバッテリー容量を大きくすればよいのだが、当然ながら車両価格が跳ね上がる。テスラのような1000万円を超える価格のクルマであれば大きな問題とはならないが、従来の内燃エンジン車からの乗り替えを想定すると大きなハードルになっているのだ。

以前からリチウムイオン電池は、大量生産化されれば大幅にコストは低減し、2020年頃には1kWh当たり2~3万円になるとの見通しで語られることも多いが、現在までの価格推移を見る限り、それはやや楽観的過ぎる気がする。

なぜなら、車載用のリチウムイオン電池は民生用とは違って、安全性、信頼性の要件が厳しく、製造時の工数・時間を短縮することが難しいのだ。自動車用のリチウムイオン電池には自動車用の規格が求められていからだ。

さらに、電池メーカーはリチウムイオン電池を製造するための材料はすべて化学メーカーに依存している点も価格低減を難しくしている。世界ナンバーワンのリチウムイオン電池メーカーのパナソニックでも、材料はすべて化学メーカーからの供給に依存している。

また、化学メーカーは電池性能の向上を目指して新たな材料を開発し続けており、電池用の材料価格が大幅に低下する気配は見えていないのだ。

しかし、テスラはパナソニックとの合弁で、世界最大のリチウムイオン製造工場「ギガファクトリー」を建設しており、テスラは世界一低コストのリチウムイオン電池を大量生産するとしている。

■テスラの世界戦略

2017年1月に、ギガファクトリーは高性能な円筒形「2170セル」のリチウムイオン電池の生産を開始したと発表している。この電池は当面は家庭用蓄電システムのパワーパックに使用されることになっており、新型の「モデル3」用の電池は2017年夏頃に生産に着手するという。

このギガファクトリーは、まだ建設途上にあり、2018年までに年間35 GWhの電池の生産を行なうと発表している。これは全世界で生産される他社のバッテリーの総量とほぼ同じレベルだ。

そのギガファクトリーは、約45万5200平方メートルの建屋を持つが、これはプロジェクトで想定しているギガファクトリーの総面積の30%に過ぎず、将来的には世界最大の製造工場の規模になるという。

このテスラの計画が実現すれば、リチウムイオン電池の価格は現在の半分程度にできるとされている。

しかしながら、これが実現するとしても1kWhあたりの価格は2~3万円で、航続距離250kmを想定した小型電気自動車で30kWhのバッテリーを搭載すると仮定すると、バッテリーのコストは80~90万円。同等サイズの内燃エンジン車に対して依然として価格は割高という事実を覆すことはできないのだ。電気自動車の本格的な普及を前に存在する課題はまだまだ大きい。