日産は2020年4月16日、先進的なリチウムイオン・バッテリーの要素技術「バイポーラ電極構造を有する全樹脂電池の技術」をスタートアップ企業の「APB」社にライセンス供与すると発表しました。

全樹脂電池とは

ここで注目したいのは全固体電池とともに、次世代の高性能リチウムイオン電池といわれる「全樹脂電池」です。全樹脂電池は、三洋化成が新開発した特殊な樹脂を電極に使用していることがその特徴です。

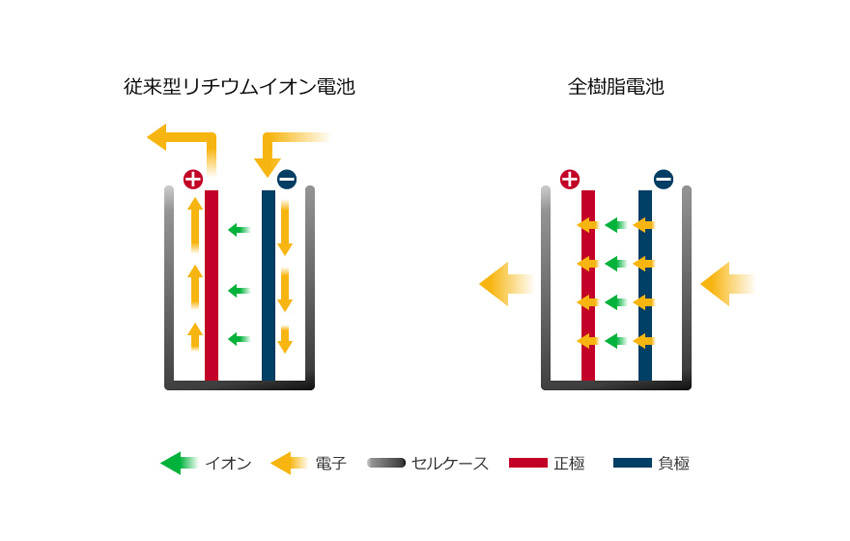

従来のリチウムイオン電池では、電流が電極と並行に流れるのに対し、電流が電極の厚み方向と垂直な方向に流れる構造(バイポーラ構造)になります。

全樹脂電池はこの構造にすることで、正極・負極が金属である従来型に比べて、電気抵抗が高い樹脂集電体となり、異常時の信頼性は高まり、同時に1枚1枚の電池セルをそのまま重ねることで直列に接続できます。そのため従来型リチウムイオン電池と比較して、容積あたりの充電量が増えること、従来液体状だった電解質と金属が樹脂に置き換わるので安全性が高まること、構造がシンプルなため低コストできる、といったメリットがあります。つまり、性能向上しながら、部品点数の減少や製造プロセスの簡略化にも役立ち、リチウムイオン電池の決定版ということが言えます。

高い信頼性と安全性

万が一のショート発生時に大電流が発生しますが、全樹脂電池は発火の原因となる金属集電体を使用せず、抵抗の高い樹脂集電体を利用しているため、ショートした時でも大電流が流れることがありません。ですから信頼性も高いのです。

さらに従来型のリチウムイオン電池では、電池セルをモジュールにする過程で、電池間の接続や異常時信頼性確保のために、多くの部品やスペースを必要としていますが、この全樹脂電池は、バイポーラ構造や高い異常時信頼性などにより、それらの部品やスペースを削減でき、エネルギー密度を向上させることが可能になっています。

車載電池のパイオニア

日産は、1990年代初頭にソニーから民生用リチウムイオン電池が発売された直後から車載用のリチウムイオン電池の研究開発を開始していました。そして早くも1997年には「プレーリーJOY EV」で電気自動車用リチウムイオン・バッテリーを、世界に先駆けて実用化しています。いわば電気自動車用のリチウムイオン・バッテリー技術に関するパイオニアというわけです。

もちろんそれ以降も、自動車用バッテリーの技術革新につながる要素技術の研究を継続しており、今回ライセンス供与する「バイポーラ電極構造を有する全樹脂電池の技術」もその一つということです。

さて、今回日産がAPBにライセンス供与するのは、この全樹脂電池の研究から得られた基礎特許です。

APB社とは

実は全樹脂電池の開発・製造を行なうスタートアップ企業「APB」社の堀江英明社長は、東京大学大学院・理学系研究科物理学専攻理学修士(後に工学博士)となった後、日産の総合研究所に入社し、1990年から一人で高性能電源システムの研究開発に着手し、車載用リチウムイオン電池の研究・開発、「プレーリーJOY EV」の開発などを担当した電気自動車のパイオニアなのです。

その後は東京大学の生産技術研究所特任教授と日産のシニア・イノベーション・リサーチャーのふたつの顔を持ち、高性能電池、電気自動車の研究を行なっていました。

つまり堀江英明社長は日産の電気自動車技術を一貫して研究していた人なのです。その堀江氏が2012年から三洋化成と共同で新型リチウムイオン電池の開発を進め、2018年に全樹脂リチウムイオン電池の実用化を目指すAPB社(APB:All Polymer Batteryの略)を設立し、世界初の全樹脂リチウムイオン電池の開発、製造を目指しています。

この世界初の全樹脂電池の量産に向け、三洋化成以外に、JFEケミカル、JXTGイノベーションパートナーズ、大林組、慶應イノベーション・イニシアティブ1号投資事業、帝人、長瀬産業、横河電機などが出資し、すでに福井県・越前市に工場を確保し、2021年に全樹脂電池の製造を開始する予定です。

その工場ではGWh(ギガワットアワー)クラスの容量のバッテリー製造工場を目指しています。当初は定置用バッテリーの製品化を目指しているということです。

よりエネルギー密度が高く、量産性に優れ、しかも安全な全樹脂リチウムイオン電池は、今後のバッテリー技術のゲームチェンジャーになると予想されます。