接着剤の採用

減衰接着剤という新たなボディ構造用接着剤を開発している。これはマツダ3、CX-30に投入している技術で、タイヤやボディを介して感じるゴツゴツやザラツキといった音や振動をリニアで穏やかに変化させてやることでもう一段階上の乗り心地を狙って開発した技術だ。

マツダが開発したこの減衰接着剤は、世界初の開発だそうで、鉄板はエネルギーは伝達するものの、減衰はほとんどしない特性。そこで減衰節という構造を用いて減衰するボディへと進化させている。

縦軸は剛性(変形のしにくさ)、横軸に減衰性(振動の収束を示す)グラフを作り、一般的にはトレードオフの関係にある性質を減衰接着剤に複数の樹脂を使うことで、この背反性能を両立させている。

減衰節とは、その構造体の中に竹の節のような構造を入れたもので、3面をスポット溶接して剛性を高め、残り1面に減衰接着剤を塗布している。そうすることで、ねじりなどの力が入った時に優先的に接着剤にエネルギーを貯めることができる構造にしている。

その結果、減衰ボディへと進化することができ、乗り心地性能としては1.3倍の向上につながったとしている。また、接着剤は車体工程で塗布され、そのまま塗装工程に入り、乾燥工程で硬化し、品質が確定するという。

塗布技術のポイントとしては、減衰を出すために厚みが必要になるため、点状の塗布をするのがキー技術で、滑らかな乗り心地を提供することとのポイントになっているものだ。

スカイアクティブXエンジンの量産技術・機能評価技術

スカイアクティブXエンジンの提供価値はガソリンが持つ伸び感のあるエンジン、ディーゼルが持つトルク、そして省燃費を両立させたマツダ独自のエンジンだ。各媒体に試乗レポートが掲載されているが、その価値はなかなか伝わりにくいようでもある。

さて、生産技術において、熱効率の向上を目指すために圧縮比と比熱比に注目したのがスカイアクティブXだが、圧縮比では16.3(欧州仕様。日本仕様は15.0)を実現させるために、加工精度に磨きをかけ、高圧縮比と高比熱比化による圧縮着火という技術によって誕生している。

高圧縮比化に対しては、動的にピストンの高さを計測できる技術を開発している。ガソリンに対してピストンのトッピング高さを24%の精度向上させている。トッピング高さとはピストンが上昇した時の最も高い位置とシリンダーブロックのトップ面からの距離のことで、トッピングを構成するブロック、クランク、コンロッド、ピストンの加工精度を徹底的に業界トップレベルで磨き上げているという。

これらを全部組み合わせて定量的に計測し、そのレベルは、1.5mmの誤差で管理しているという。その結果、すべての部品の製品公差を100とした時、その半分以下での管理だという。

計測方法としては、ピストンの頭に測定紙を当て、ピストンを回転させながら計測。従来はダイヤルゲージで計測していたが、ピストンはブロックの中で首振りがあり、斜めになる時がある。そのため、ピストンの頭にセンサーを2個設置し首振りによる誤差を補正した。

こうして狙い通りの高圧縮比化したシリンダーを100%量産化できるのだという。製造工程における精度が高くなければ実現しないスカイアクティブXだが、生産技術による課題解決をここでも行なっているわけだ。

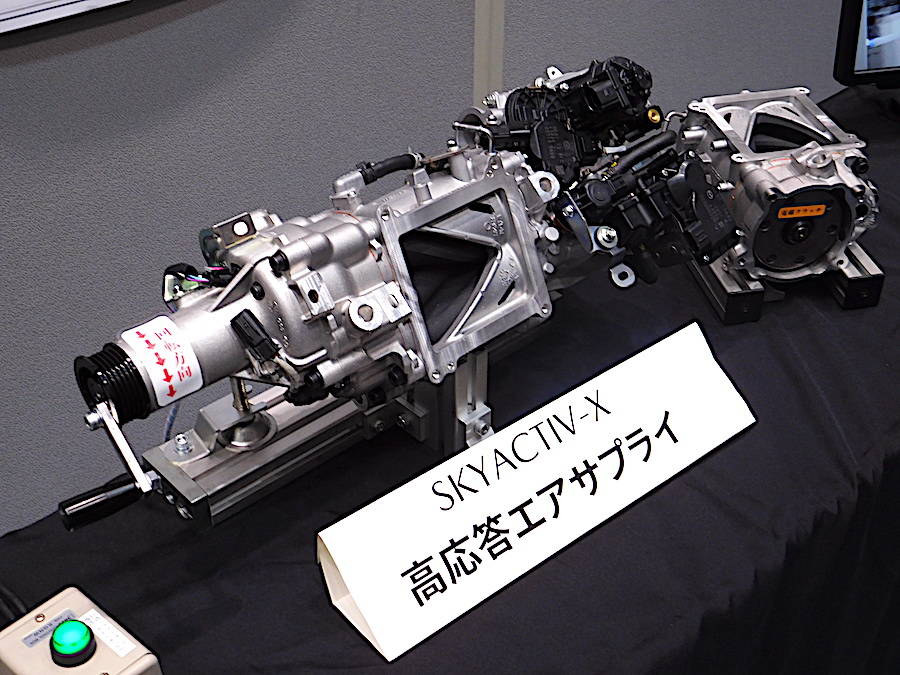

そしてもう一つの課題、高比熱比化への取り組みでは、空気をたくさん入れる部品を開発し、それが高応答エアサプライで、エンジンの回転にベルトを介して回転させるスーパーチェージャーだ。そこで送り込まれる空気を定量的に計測している。そうすることでラムダ2という空燃比になり、高比熱比を実現していくのだ。

そして、その機能を評価しなければならないが、機能保証の考え方は、社内外の部品と組立工程で初めて発揮するエンジン機能を定量的にデータで計測し、100%保証することになる。エンジン機能をどのように計測するのか?なんの機能をどうやって計測するのかを具体化する必要があり、組立工程では、5工程において機能保証をしている。

その5工程とは燃料系、回転系、動弁系、吸排気、電装系をすべて組み付けた状態のユニットとして最終的に機能評価し、シリンダーブロックの製品保証をしている。

ヘッドの高精度加工技術

一方、スカイアクティブXに使われるシリンダーヘッドだが、燃費、環境性能の向上を狙っている。ばらつきを抑制し、ヘッドでは57%の精度向上、そのほかでも公差半減できているという。

例えば、ヘッド燃焼室容積精度では57%、シリンダーブロック高さ精度は20%、コンロッド長は半減、クランク半径でも半減とトップレベルの精度を誇っている。そした進化のポイントとなるのが加工中の変化に対するセンシングを行なって対応していくことだ。

高精度加工では、従来はマシニングセンタという加工機の中に、タッチセンサーを用いて、中の治具に直接タッチしていく方法だった。タッチした時の気温変化やモーター発熱による温度の変異量を計測し、その結果を加工動作条件に反映していた。が、さらにセンサーを追加して加工中の変化もフィードバックできるようになり、加工精度が飛躍的に向上したという。

こうしてつくられたシリンダーヘッドだが、その品質保証について、従来はヘッドの燃焼室容積の測定をするときに、無作為の抜き取りによる検査で精度を保証していたが、今回は光コム式レーザー計測機を用い、直接容積を測定することを行なっているので全数保証となっている。

こうして量産エンジンとしての機能保証をし、スカイアクティブXの量産化が成功したということだ。

フレキシブル生産

ホワイトボディをつくる生産ラインもマツダは改良している。多様化するニーズ、そうした商品変化に即応可能な車体フレキシブルラインを実現するモジュール構想で対応している。CX-30はこの新ラインで生産され、狙いは、多品種少数生産だ。需要にフレキシブルに対応し、短期間でラインを変更できるところに狙いがある。

魂動デザイン実現のための高精度なボディと人馬一体のために軽量高剛性化されたボディの実現、そしてマツダ独自の価値を提供する取り組みでもある。

そこでラインの汎用性を高めた要素として、

1:治具モジュール構想・・・部品形状の影響を受け品質を決めるキーとなる設備で、治具を専用として製品の受け皿となるようにすることで変動を吸収する。

2:汎用セルモジュール構想・・・セル工程の数を増やすことで対応。おなじ工程をする設備をモジュール化して、加工量が増えた場合に対応できる汎用性。

3:工程モジュール構想・・・将来、想定できないような工程が来ても、工程をバイパス追加できるように組み込んでいる仮想工程。

この3つのモジュール構想により、商品進化がサポートでき、汎用性の高い生産ラインを実現したとしている。

具体的には、スモールサブライン工程から車体サブライン(アンダーボディ工程とサイドフレーム工程)、そして車体メインラインの3ラインが生産ラインを構成しているが、その中で固定しなければならない部分を減らし、変化する部分を変動部分に集約する取り組みを行なっているのだ。

こうしたフレキシブル性は、ラインに流れてくる車種が異なっていても対応できるメリットがあり、受注状況に素早く対応できることになる。もっとも、こうした取り組みは各自動車メーカーも取り組んでおり、言い換えれば、混流生産方式が現在の主流でもある。

考え方として生産ラインはすべて汎用ラインであり、固定であることを前提とし、つまり、常に同じ作業をする部分であり、変化する作業、変動部分では治具の設置を容易にし、対応できるようにすることだ。例えばCX30の次にCX9が流れてきても、ドアパネル装着ではロボットが選ぶパネルを変えるだけで工程は同じでできるようにするという方法だ。

こうした各部位でのフレキシブル性を上げることで生産ライン全体のフレキシブル性もあがり、汎用性の高い、需要の変化に素早く対応できるラインが完成したということになる。