生誕50年を迎え11代目となったシビックは、ガソリンモデル、e:HEVモデルそしてType-Rがラインアップし、クルマ好きの間では話題になっていることだろう。中でもType-Rはこれまでイギリスで生産される逆輸入車だったが、この11代目シビックのType-Rは日本国内の埼玉県にある寄居工場で生産されている。その寄居工場でType-Rが生産される工程の一部を見学することができたのでお伝えしよう。

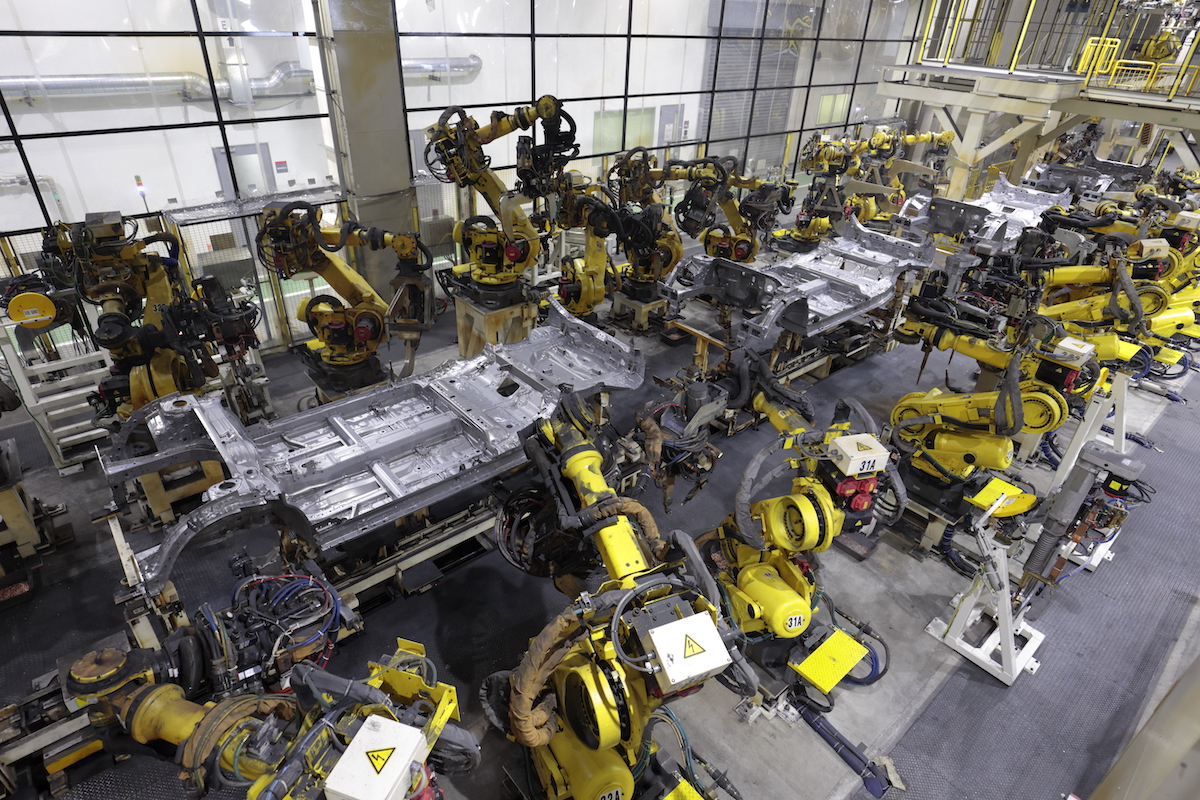

主に溶接行程、組み立て行程、そしてType-R専用行程といったところを見学。ホンダのクルマは言うまでもなくインナーフレーム構造で、国内のカーメーカーとしては一番最初に取り入れ、ボディ剛性を始めさまざまな領域でインナーフレーム構造がもたらすメリットに気づき設備に投資した過去がある。

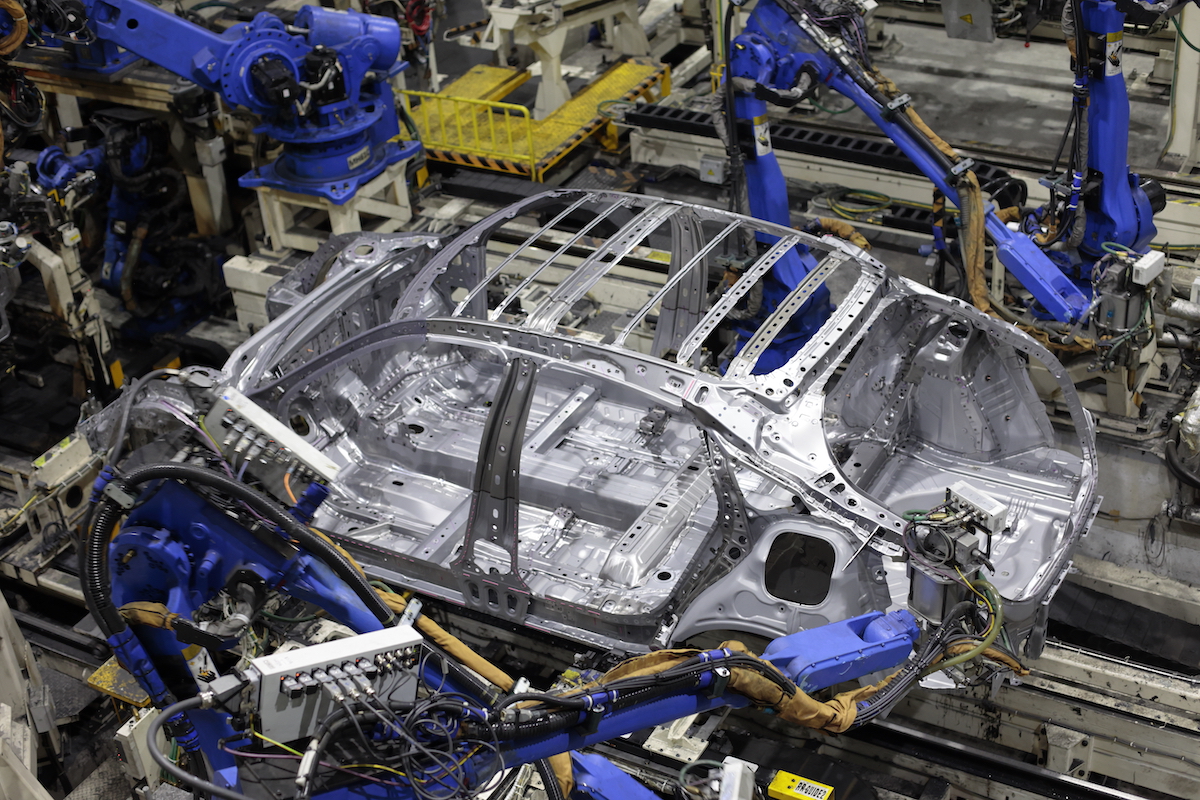

そのインナーフレーム構造の製造工程ではフロアパネルにサイドフレームが組み付けられ、骨組みができる工程を見学し、その後、ドア、ボンネット、トランクのフタものと言われる工程で溶接される作業を見た。

寄居工場はいろいろな車種が混流したライン生産で設計されているため、部品を支持する治具は、車種が変わると治具の交換も必要となるため、ある程度台数をまとめたロット生産方式にしている。見学した溶接工程はもちろん100%ロボットが溶接を行なっているが、治具の交換はロボット自身が作業するといい、約2分で交換が可能としているのだ。

またロボット溶接はMIG溶接、スポット溶接を行なっており、作業の高速化ができたことで16台あったロボットも現在は10台の溶接ロボットで対応できるようになったという。もちろん構造用接着剤の塗布もロボットで行なっている。

手作業での組み立て

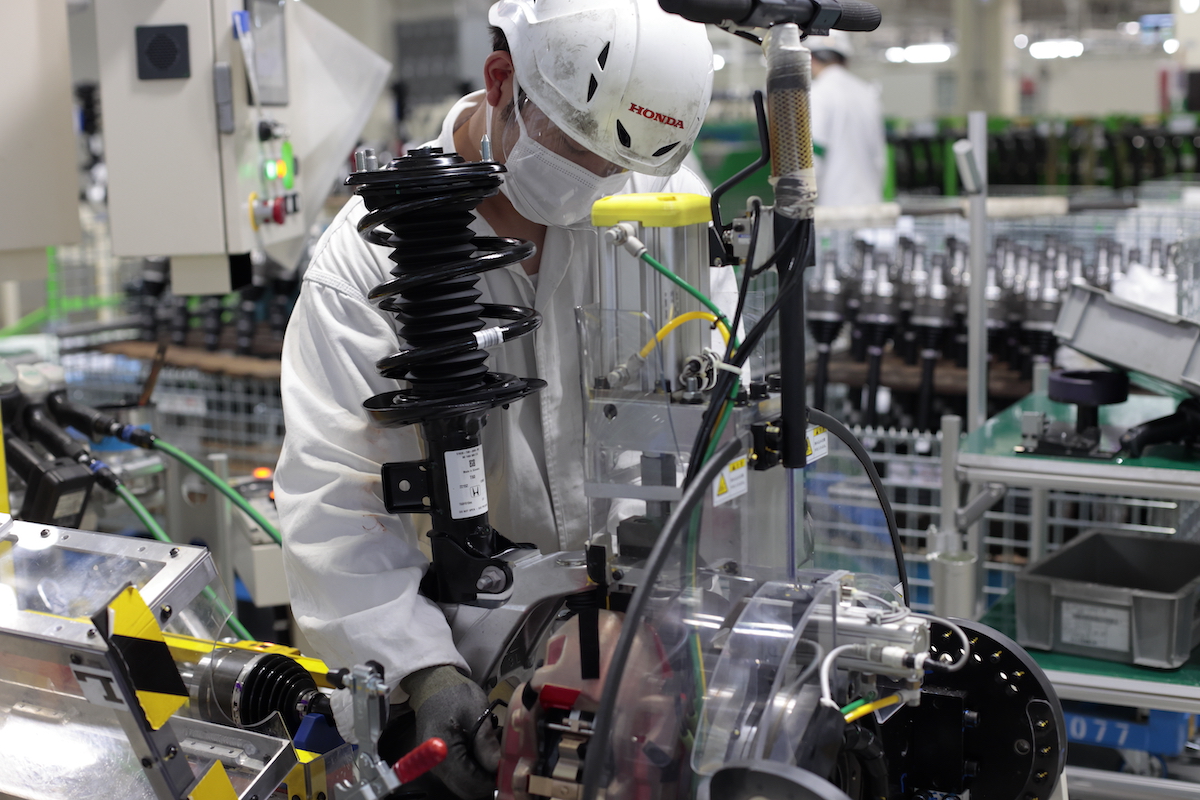

組み立て工程では、インパネやバンパーの組み付けの他にType-Rのキモとなるサスペンションの組み立て工程を見学した。

ここでは、人による手作業で組み立てられているのだ。これは混流生産では、デュアルアクシスストラット構造には対応できないためという。このデュアルアクシスストラットによってType-Rの転舵軸は2軸になる構造で、工程が異なることからサブ工程として人による組み立てとしているのだ。もちろん、台数が量産規模になれば自動化するための設備に変更するだろうが、希少性もあるType-Rにはそこまでの量販台数がないことからの人による作業を選択したというわけだ。

この組み立てには7分ほどの時間で1台分のフロントサスペンションが組み立てられていた。まずはナックル系の組み立てを行ない、フロントダンパーのセット、ドライブシャフトを圧入して締結という作業を行なう。

この作業はイギリスで生産されていた時も同様の工程だったが、それをモディファイして作業しているという。また、国や人が変わっても製品品質が定量的に生産できるプロセスを構築しているということだ。

このあとビデオでの説明だったが、Type-R専用の完成検査工程があり、生産された全数をマイスターが確認する。専任ドライバーによる全数評価で、走る、曲がる、止まる、回頭性能、シフトフィール、ブレーキの官能評価をして出荷されているということだ。

寄居工場は1050台/日の生産能力があり、Type-Rのような特殊なクルマも量産ラインで生産をし、専用工程に対してはサブ工程を作って対応している。そのため、複数のモデルを混流で流しつつ、生産台数に影響がない形でType-Rも生産されているのだ。

例えばType-Rのタイヤ&ホイールは、PCDが120で、タイヤサイズも265/30-19インチと他の量産モデルとは規格外の大きさであるため組み付け工程を専用としたサブ工程で行なっている。もちろん締め付けトルクも他のモデルとは数値に違いがあるため、ここでは人の手作業による工程としている。

シビックはグローバルで販売され、世界中の多くの国で生産されるモデルでもある。そのため、国が変わったからといって違った生産工程になってしまうと製品のばらつきにも繋がりかねないため、工程を揃える必要があるという。そうした中での専用工程を設けての生産になるので、工程設計には膨大な時間を要して作られているということだった。

またユーザーとしては人の手による組み付け工程があることで、よりきめ細かな対応が期待でき、Type-Rのような特殊なモデルには、逆に嬉しい内容ということができるだろう。