ホンダは2024年11月21日、量産化に向けて独自に研究開発を進めている全固体リチウムイオン電池のパイロット生産ラインを、栃木県さくら市の本田技術研究所(栃木Sakura)の敷地内に建設し、初公開を行なった。

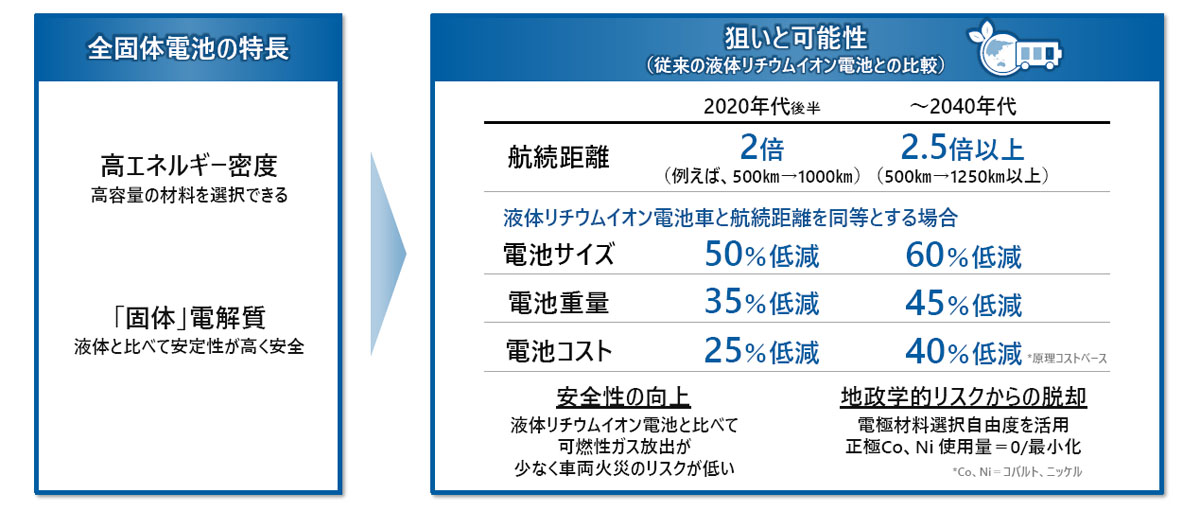

今後、このパイロット生産ラインで全固体電池の量産プロセスの確立に向けた技術検証を行ないながら、並行してバッテリーセルの基本仕様を決定し、2020年代後半に投入する電動モデルへの搭載を目指すとしている。

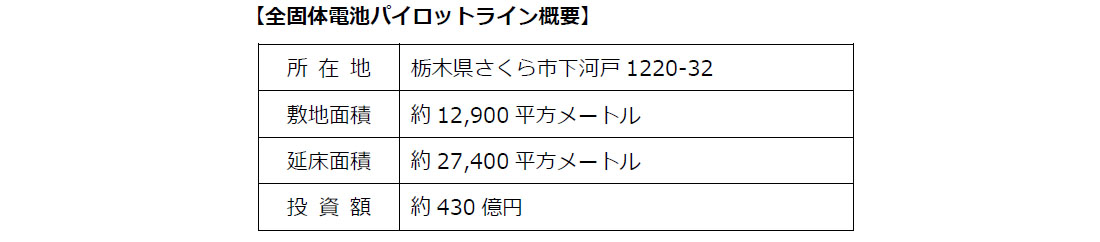

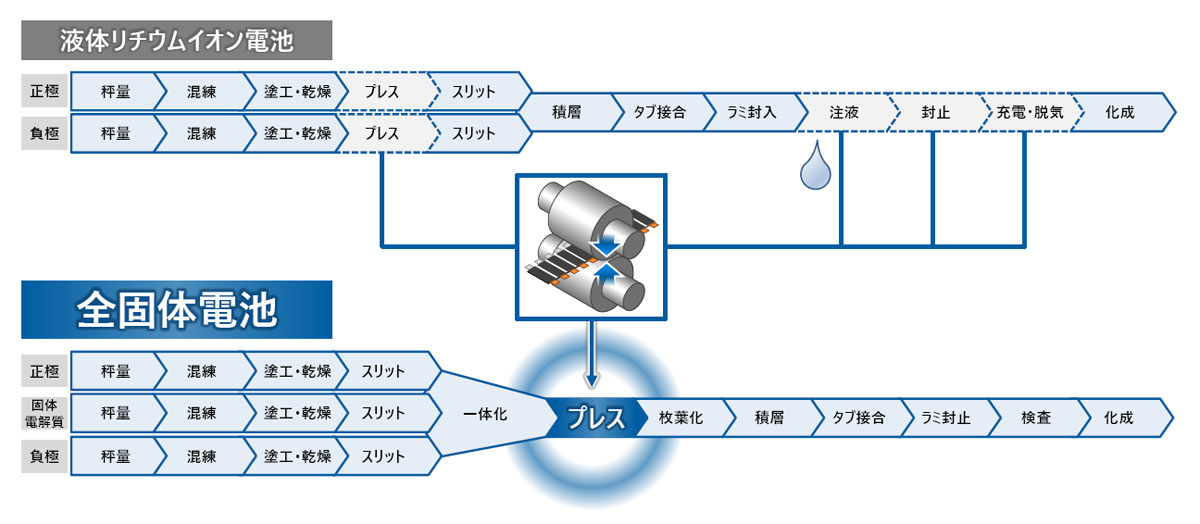

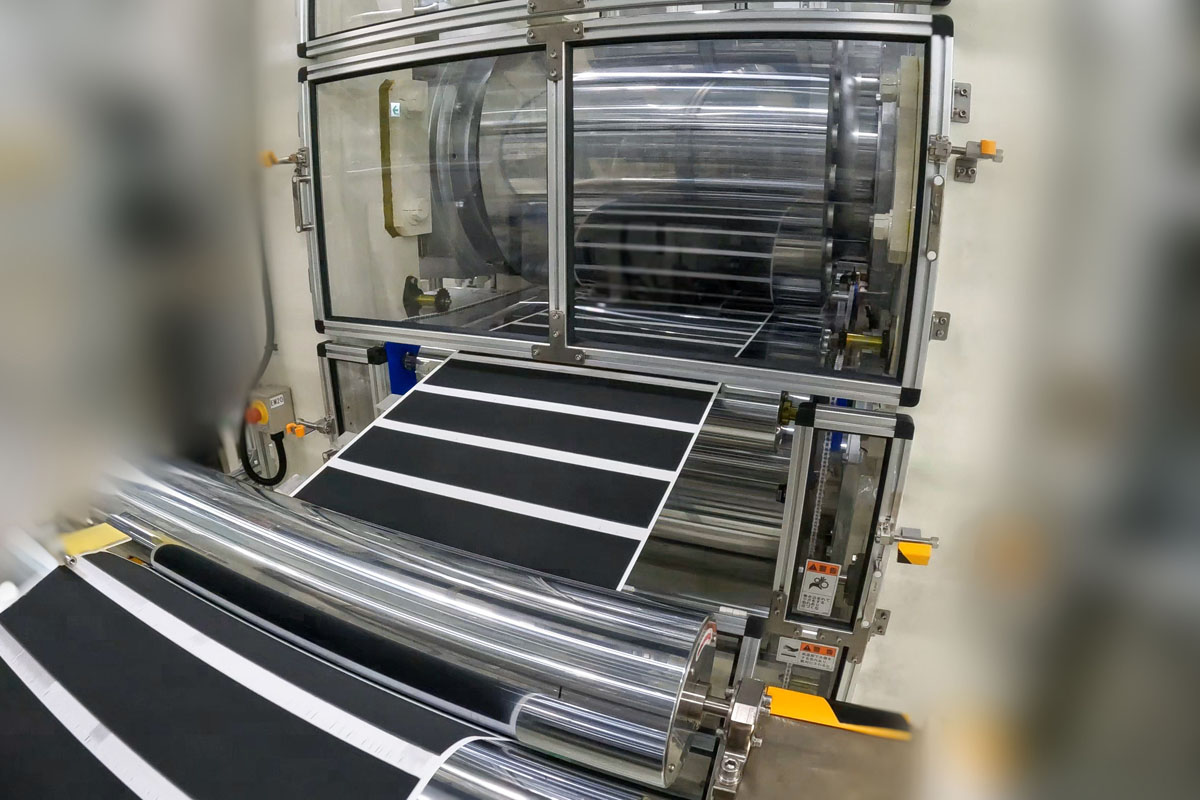

パイロットラインの延床面積は約2万7400m2で、電極材の秤量・混練から、塗工、ロールプレス、セルの組み立て、化成、モジュールの組み立てまでの各工程の検証が可能な設備を備えている。

2024年春に建屋を竣工し、現時点で検証に必要な主要設備の搬入をほぼ完了。このパイロットラインは、2025年1月の稼働開始を予定しており、バッテリーセルの仕様開発と並行しながら、各工程の量産技術や量産コストなどの検証を行なうことになっている。

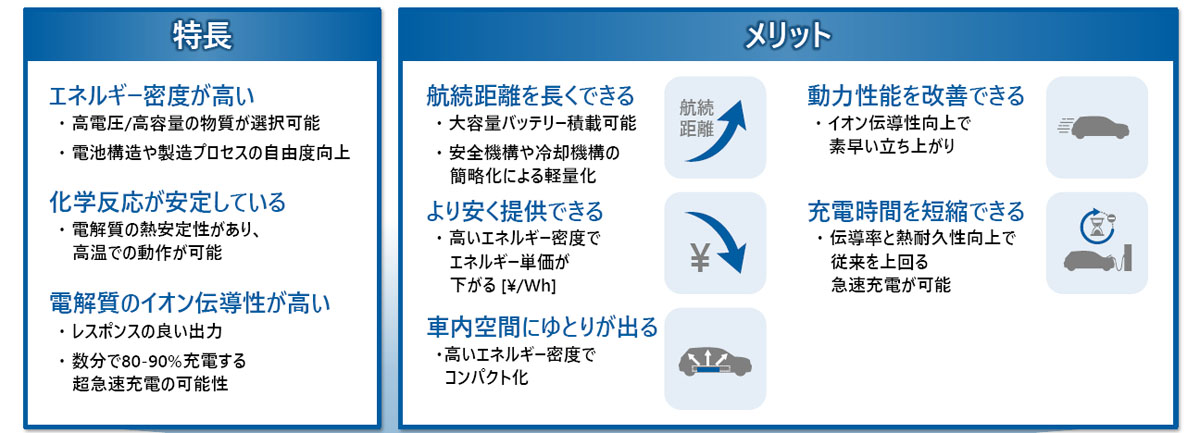

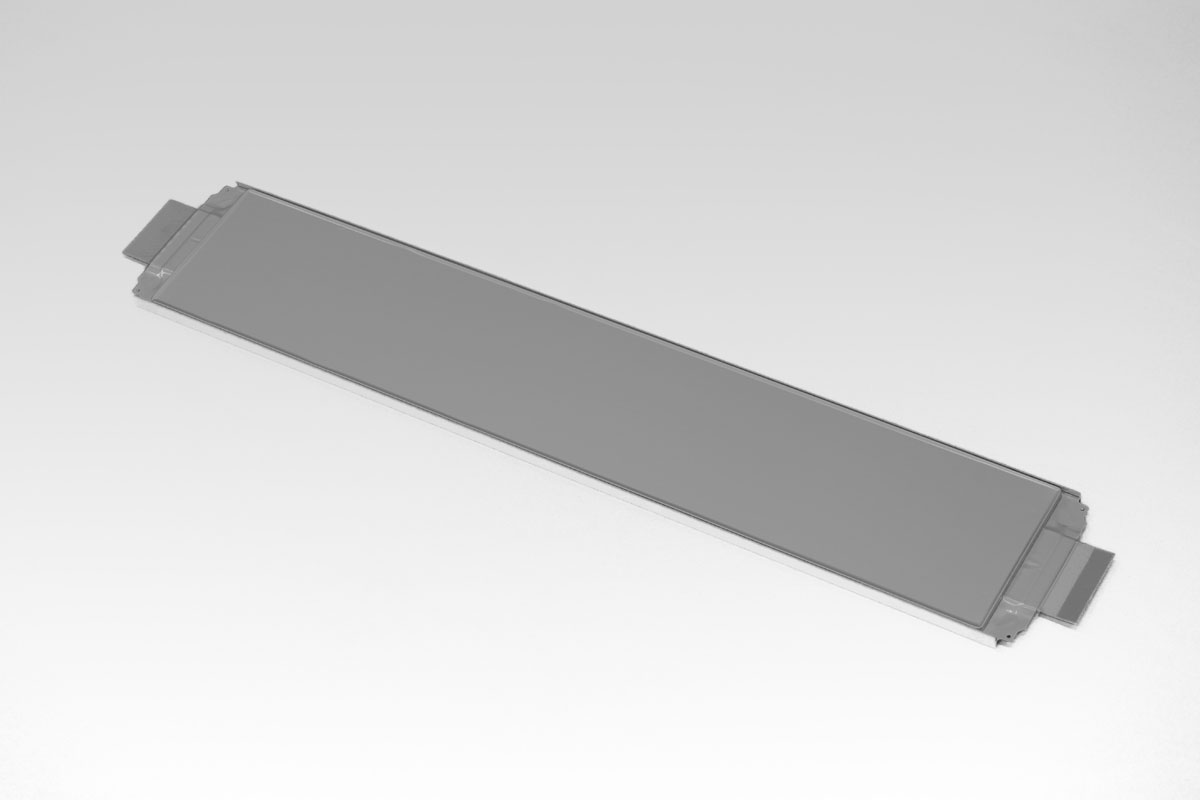

全固体リチウムイオン電池は、エネルギー密度が高く、EVに採用すれば航続距離は2倍、充電時間は数分となり、さらにコストも25%以上削減される。また、従来のリチウムイオン電池に比べ、電解質が可燃性ではないため安全性もより高いとされている。

なお、このパイロットラインは、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)グリーンイノベーション基金による助成事業の成果を一部活用している。

このパイロット生産ラインは、従来の液体リチウムイオン電池の製造プロセスをベースにしながら、全固体電池特有の工程となる固体電解質層の緻密化に寄与し、連続加工が可能なロールプレス方式を採用することで、電極界面との密着性を高めるとともに生産性の向上を目指している。さらに、正極と負極の一体化を含む一連の組み立てプロセスを集約するとともに、高速化することにより、1セルあたりの製造時間の大幅な短縮を目指している。また、作業の安全性や電池性能の確保に必要な低露点環境を最小化する生産管理技術を構築するなど、使用電力をはじめとした間接コスト低減にも取り組んでいる。

こうした高効率な生産プロセスによってコスト競争力を高めるとともに、4輪車に限らず2輪車や航空機などのさまざまなモビリティに適用を広げることで、スケールメリットを生かしたさらなるコストの低減を目指すとしている。

本田技術研究所の大津啓司社長

「全固体電池は、EV時代におけるゲームチェンジャーとなる革新的な技術です。これまでクルマの進化を支えてきたエンジンに代わり、電動化のキーファクターとなるのがバッテリーであり、その進化こそがホンダの変革のドライバーになると考えています。全固体電池パイロットラインの稼働にめどがついたことは、日本およびホンダにとって重要なマイルストーンであると言えます。ホンダは、全固体電池を搭載したモビリティを早期に世に出し、新たな価値をお客様に提供するべく、引き続きチャレンジを続けていきます」とコメントしている。

日本においては、全固体リチウムイオン電池ではトヨタが最初に開発していることを発表したが、量産化に向けてのパイロット生産設備の導入は、日産とホンダがほぼ同時で、ホンダは2025年1月から稼働、日産は3月から稼働とトップランナーを競っており、2028年~2030年頃に市場投入するとしている。また、世界最大の電池メーカーの中国のCATLを始め、世界の大手電池メーカーも全固体リチウムイオン電池の開発に取り組んでいる。

ただ、全固体リチウムイオン電池は使用過程での早期劣化を防止する信頼・耐久性の確保、大量生産技術の確立にはまだ高いハードルが存在しており、今後の技術的なブレイクスルーが望まれている。