ホンダは2024年10月9日、2026年からグローバル市場に展開予定の次世代EV「ホンダ ゼロ・シリーズ」に採用する最新技術を公開した。

0(ゼロ)シリーズは、“Thin, Light, and Wise.(薄く、軽く、賢く)”を新たなEV開発コンセプトとし、全くの白紙から開発するEVシリーズだ。この開発コンセプトのもと、専用に開発したEVアーキテクチャーを軸に、「共鳴を呼ぶ芸術的なデザイン」、「安全・安心のAD/ADAS」、「IoT・コネクテッドによる新たな空間価値」、「人車一体の操る喜び」、「高い電費性能」という5つのコアバリューを追求している。

2024年1月に米国ネバダ州ラスベガスで開催されたCES 2024では、「SALOON(サルーン)」「SPACE-HUB(スペース ハブ)」の2台のコンセプトモデルを公開した。フラッグシップモデルとなるSALOONは、2026年に発売を予定していることを発表。また、2030年までには0シリーズとして小型から中大型モデルまで、グローバルで7モデルを投入する計画と発表している。

そして、0シリーズの技術をフルに搭載したシリーズの第1号モデルは2025年1月に開催されるCES 2025で公開される予定だ。

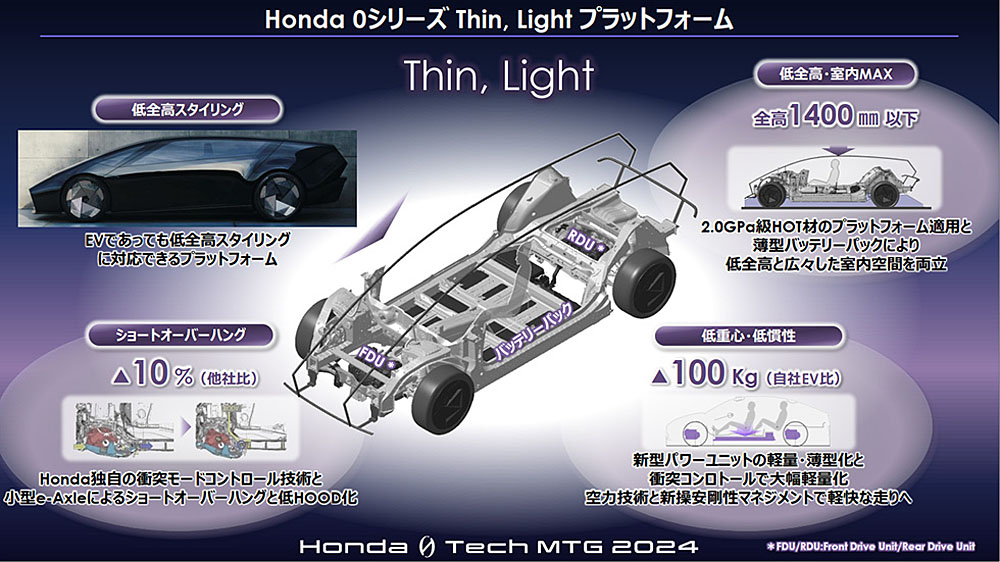

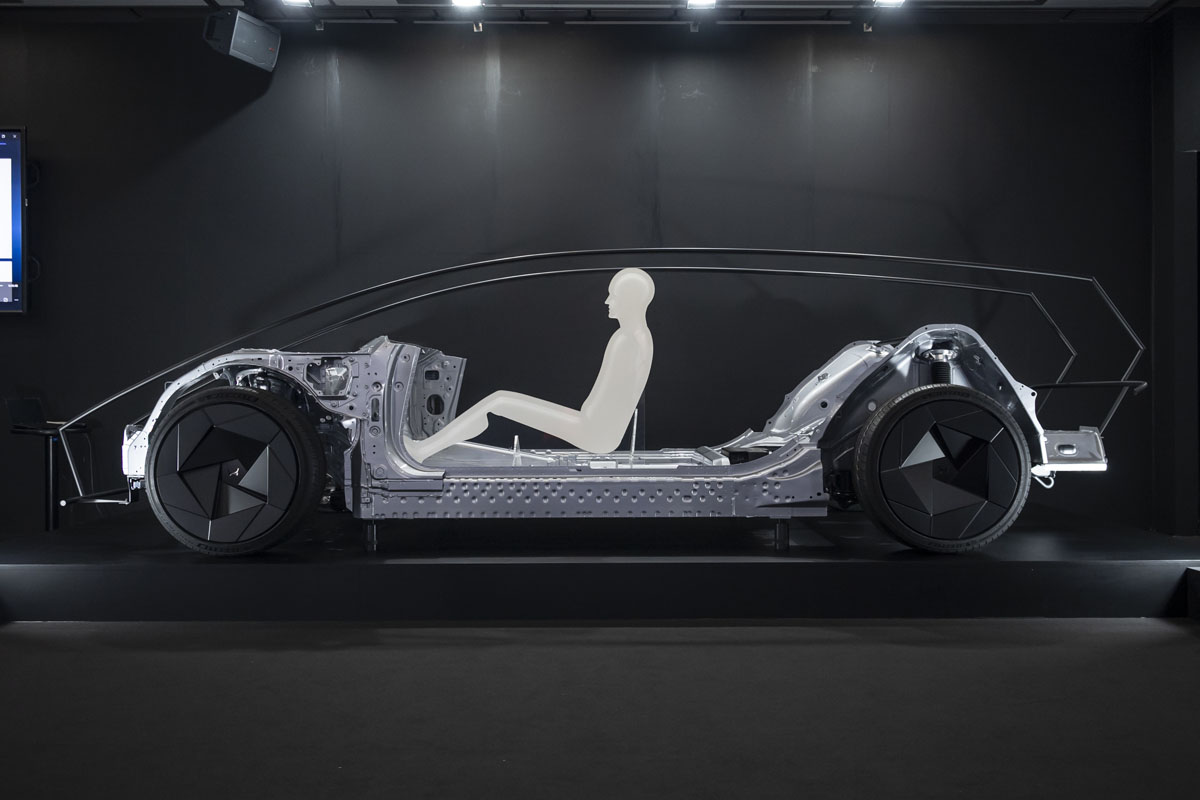

“Thin, Light, and Wise.(薄く、軽く、賢く)というコンセプトは、従来からホンダが追求してきた「M・M(マン・マキシマム、メカ・ミニマム)思想」をEVに適用し、低全高、ショートオーバーハングの独創的なデザインとしながら、居住性に優れたスペースを創出することを目指している。

また徹底した軽量化により、操る喜びを感じさせる軽快な走りと、世界トップクラスの電費性能の実現を目指すとしている。

EVは内燃エンジン車より高い動力性能、静粛性、低振動の特性が得られるが、その一方で大きな課題は、軽量化、より優れた空力性能、駆動系の低摩擦化、そして低電費性能を実現することであり、“Thin, Light, and Wise.(薄く、軽く、賢く)というコンセプトはこうした課題に立ち向かうための手段である。

■新開発のEV専用プラットフォーム

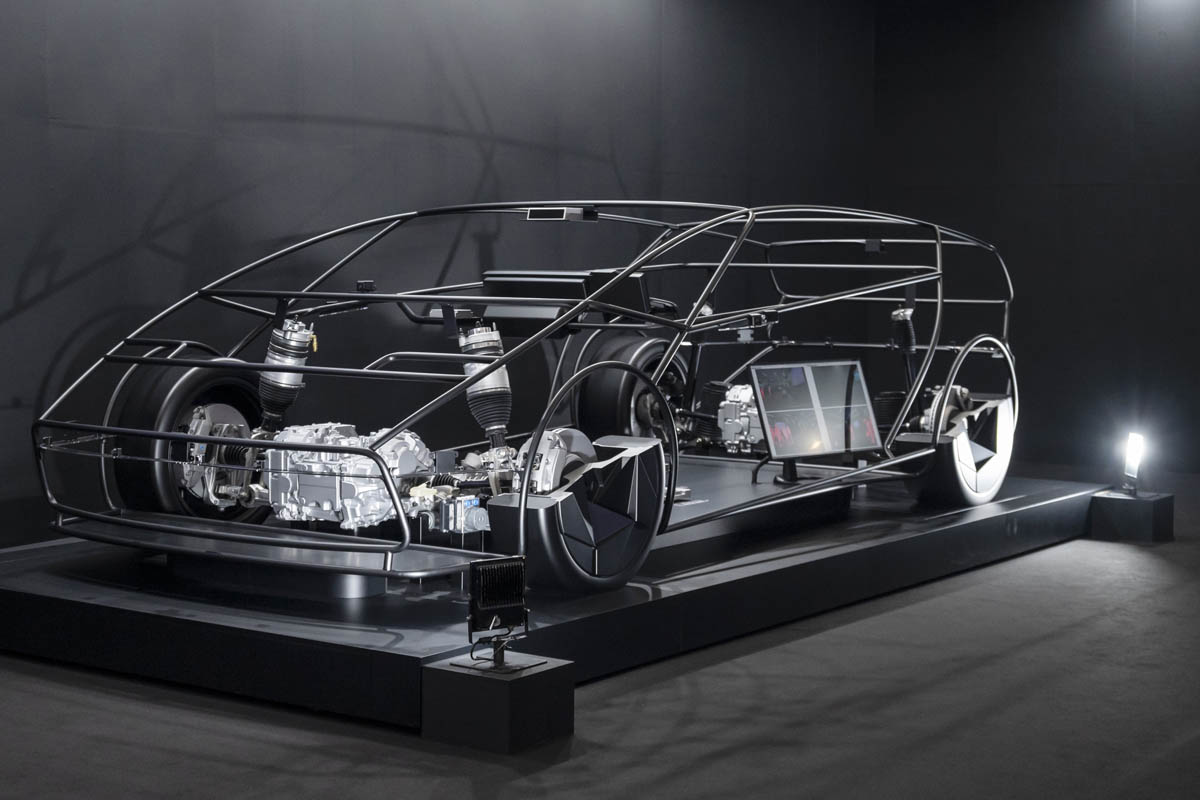

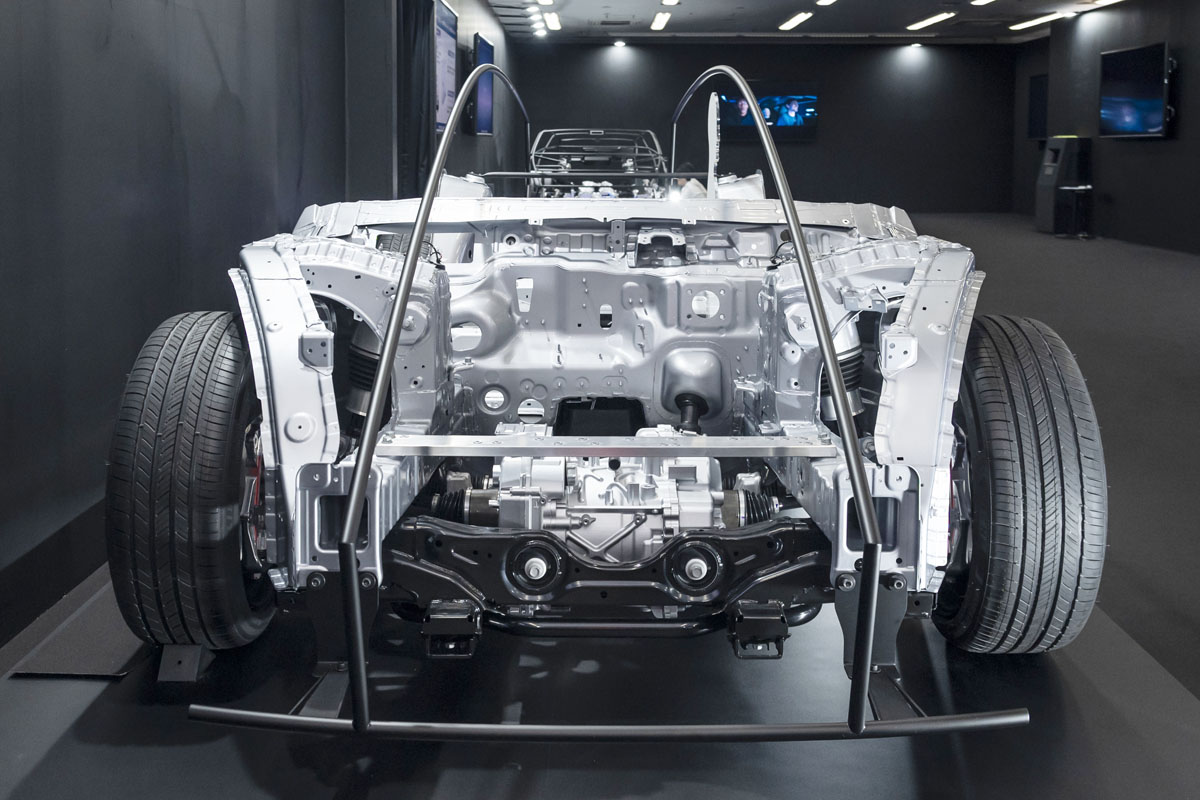

新開発のEV専用プラットフォームには2.0GPa級ホットスタンプ材(超高張力鋼板)を採用し軽量で高強度なボディ骨格とすることで、薄く低全高なスタイリングと乗員の安全・安心の両立を目指す。

また、薄型バッテリーパック、新開発の小型e-アクスルの採用と、ホンダ独自の低床フロア技術により、重量物を低く、車両中心に配置することで低重心、低慣性を実現。車両の挙動を安定させ、軽快な走りを生み出すとしている。

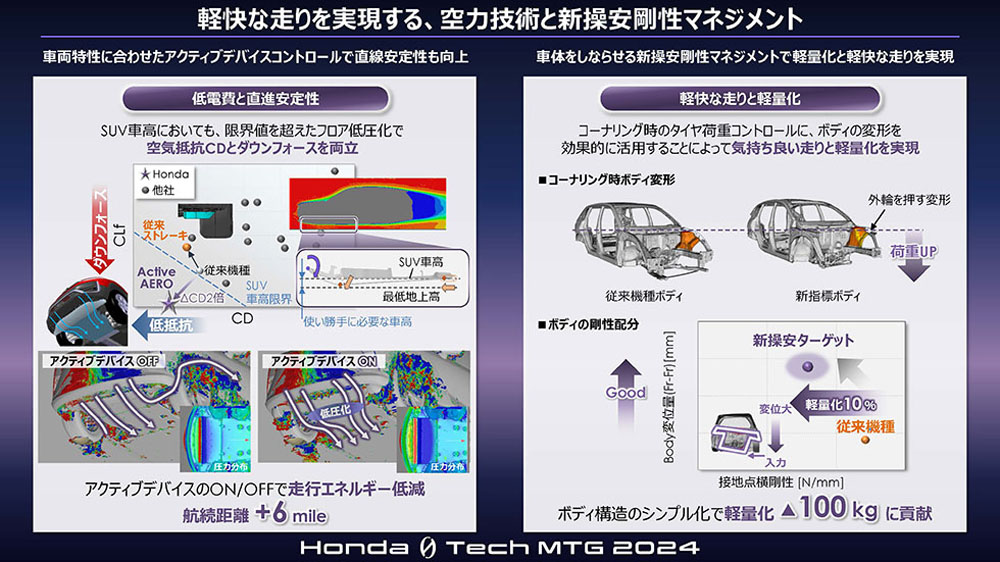

■操縦安定性と軽量化を両立させる新しいボディ剛性マネジメント

これまでとは異なるボディ骨格の設計コンセプトとして、コーナリング時に車体をしならせる挙動を与え、タイヤへの荷重をコントロールする新たな操縦安定性の指標を採用する。

この発想は、タイヤの接地面からボディ側に逆算することで、タイヤ接地面の荷重を重視し、狙った荷重が得られるような横Gや縦Gを受けて、ボディ骨格がたわむようにボディの設計を行なうという発想だ。

これにより軽快で気持ちの良い走りを実現するとしている。また、ボディ構造が従来よりシンプル化されることで、従来比約100kgの軽量化にも寄与するとしている。

ホンダはすでにインナーフレーム構造を採用しているが、新たにボディ骨格の溶接には、世界初のCDC接合技術により、軽く強度の高い素材の使用範囲を拡大することが可能となり、骨格の軽量化による電費の向上と、衝突安全性能を両立させるという。

CDC溶接とはConstant Direct Current Chopping:複数の異なる板厚の素材を溶接する技術だ。

この技術は超高張力鋼板と薄板となるボディ外板を一体に溶接することができ、ピラー部やフロアフレーム部などに採用される。1500MPa級の1.8mm鋼板2枚とボディ外板0.65mmとの溶接や、サイドシルには2.3mm厚の1500MPa級鋼板2枚とボディ外板0.65mmを溶接することが可能だという。そのため独自のインバータ技術により変圧器を軽量にすることがで、量産ラインに導入可能となった。

なお、ヨーロッパ車ではこうした差厚鋼板(テーラーウェルドブランク)の溶接技術以外に、連続可変厚(テーラードブランク)ホットスタンプ鋼板を採用する例が多いが、ホンダは、このテーラードブランク)ホットスタンプ鋼板は採用しないと推測される。

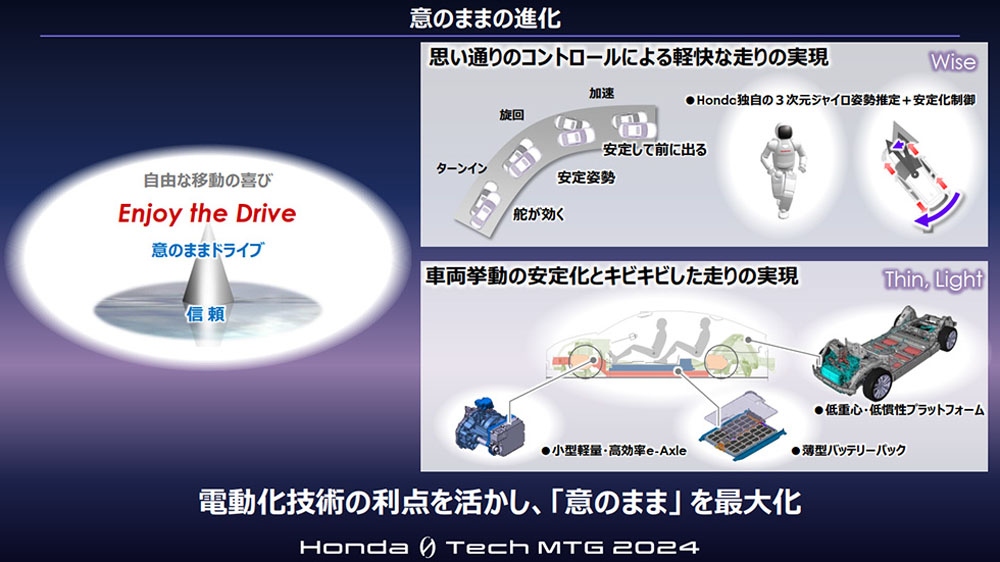

また、走行性能の向上のためにステア・バイ・ワイヤを採用し、ステアリング、サスペンション、ブレーキなどのバイワイヤデバイスを統合制御することで、意のままのハンドリングを実現する。

独自のロボティクス技術で培った、3次元ジャイロセンサーを用いた高精度の3次元ジャイロ姿勢推定と安定化制御により、挙動が乱れる前に車体を安定化し、なめらかなコーナリングを可能にする。

加速時には、電動モーターとブレーキが連動し、高速・高精度にタイヤのグリップを制御。さまざまな路面環境において安定した気持ちの良い加速を実現することを目指している。

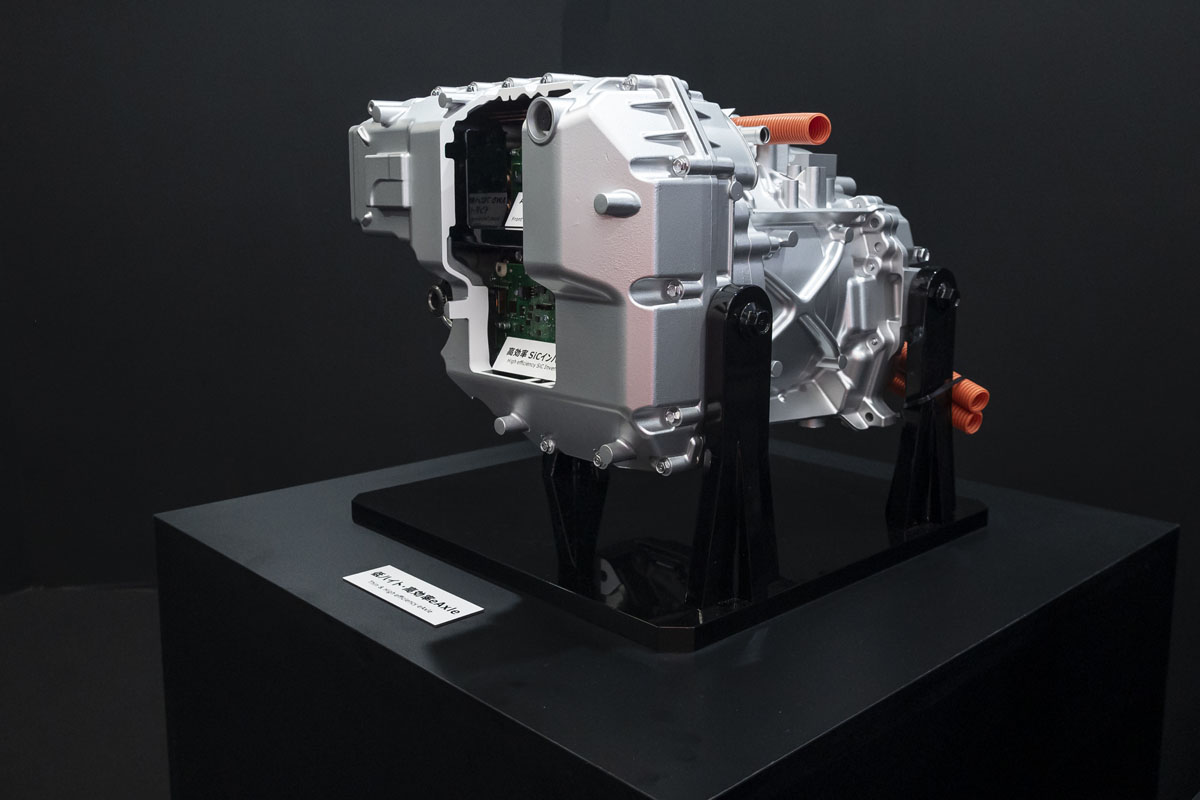

■新開発の小型e-アクスル

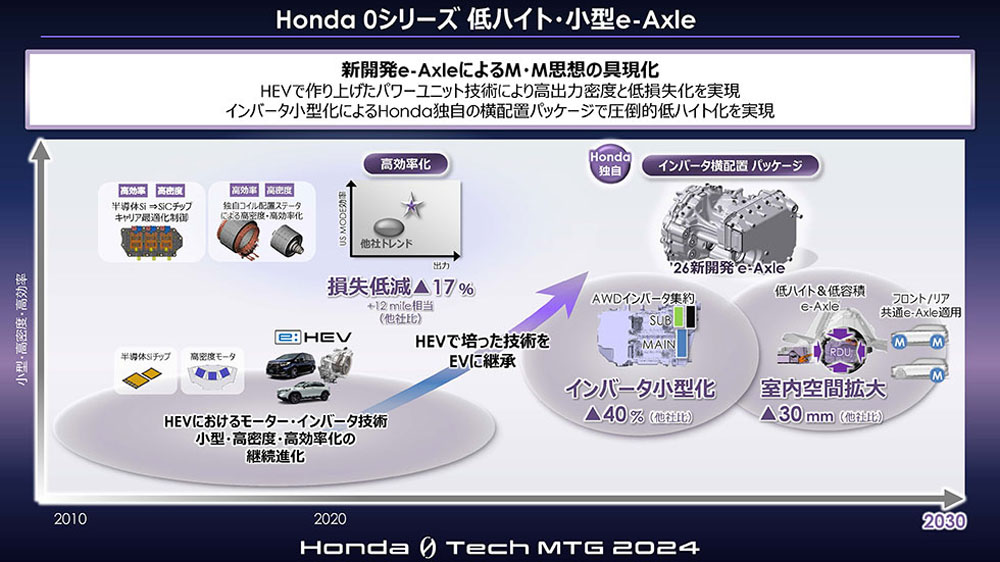

これまでのハイブリッド車(HEV)の開発で培ったモーター、インバーター技術をEVに活用し、小型かつ高効率なe-アクスルを実現する。

インバーターは、約40%小型化することで従来はレイアウトが難しかった横型配置のパッケージを実現。これにより低全高のスタイリングと居住空間の最大化を両立させる。

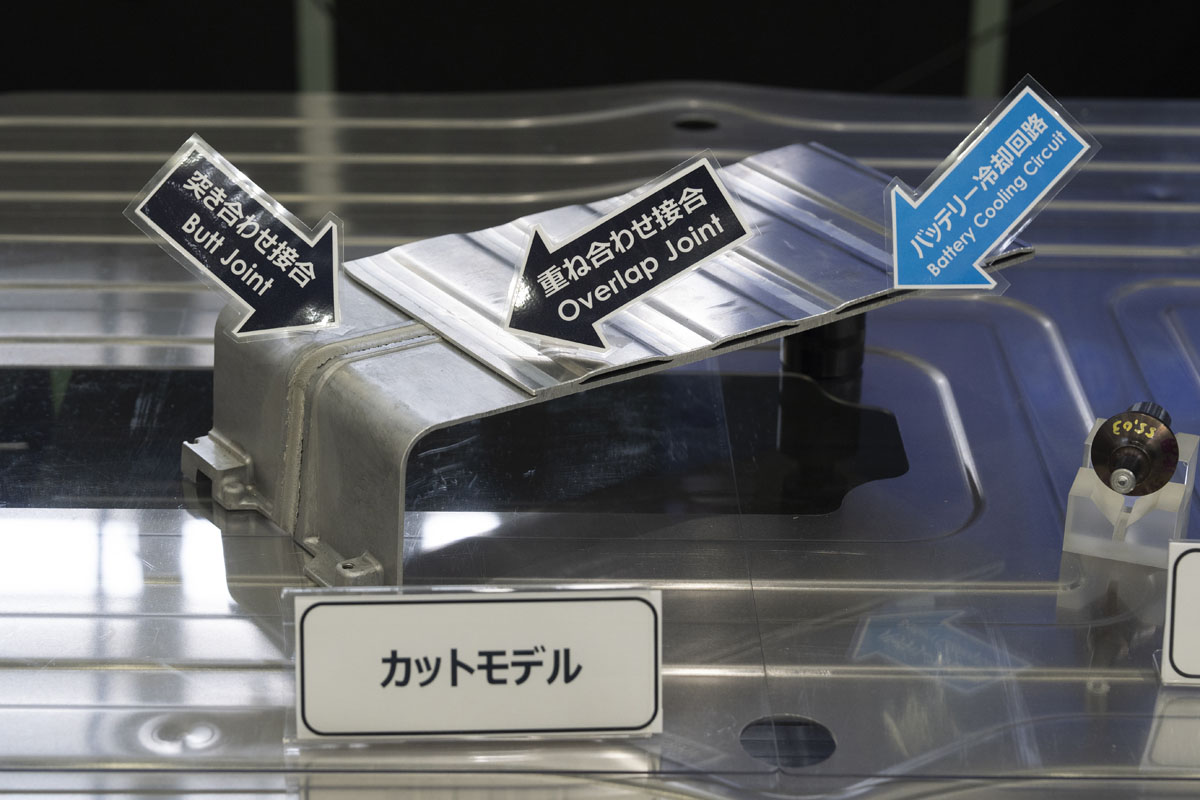

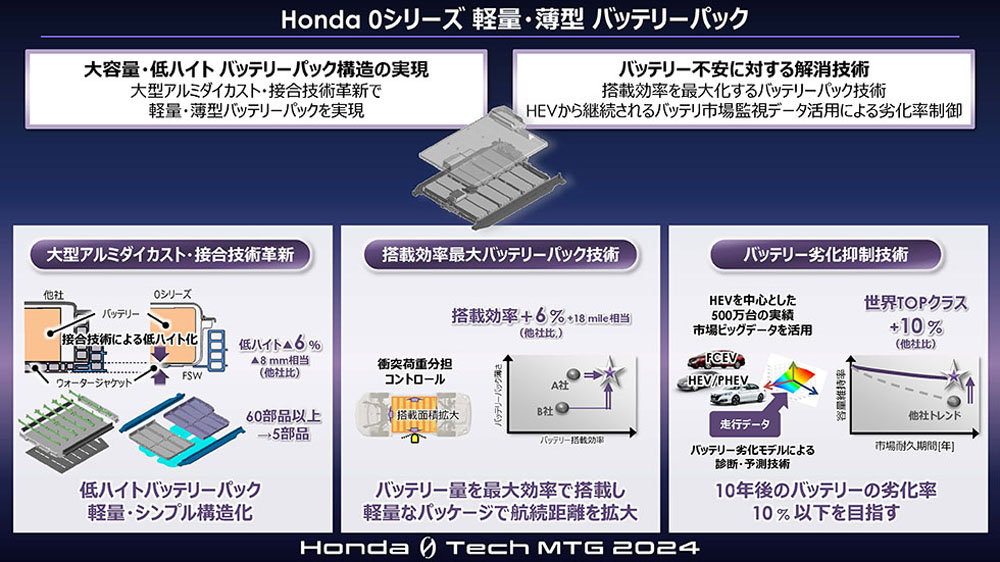

■薄型バッテリーパック

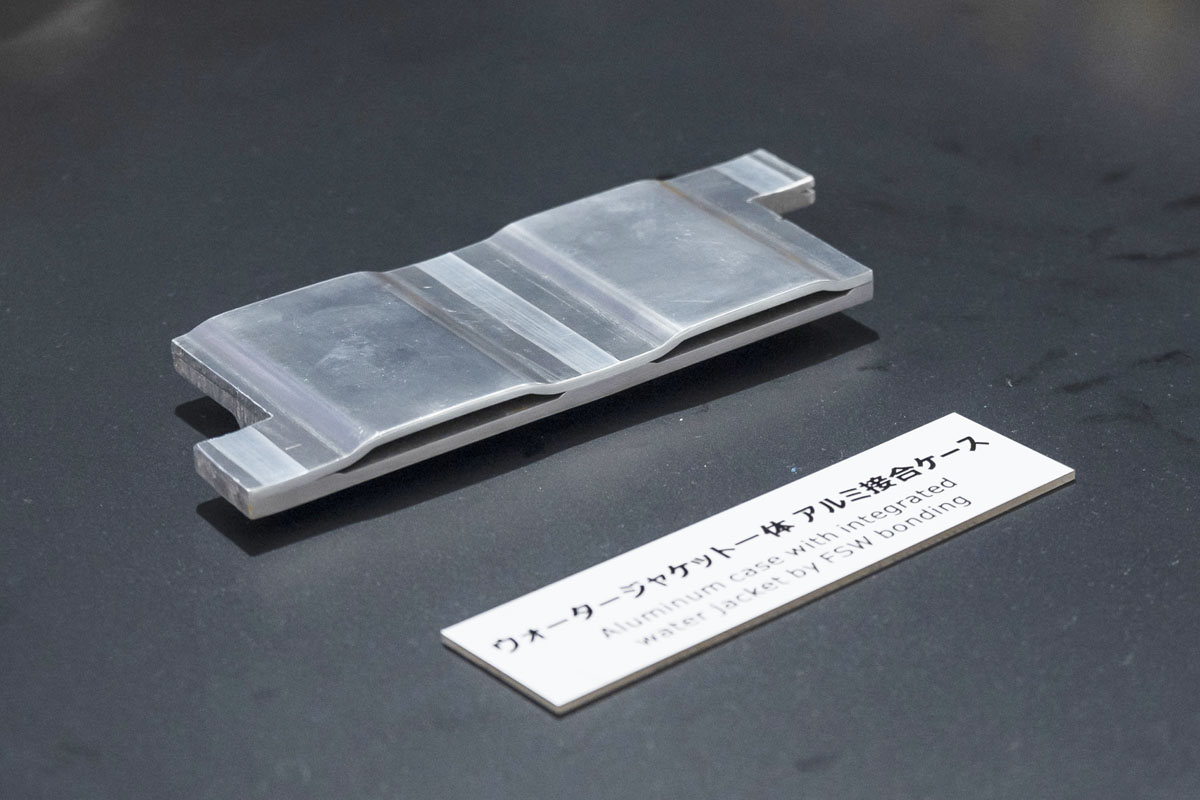

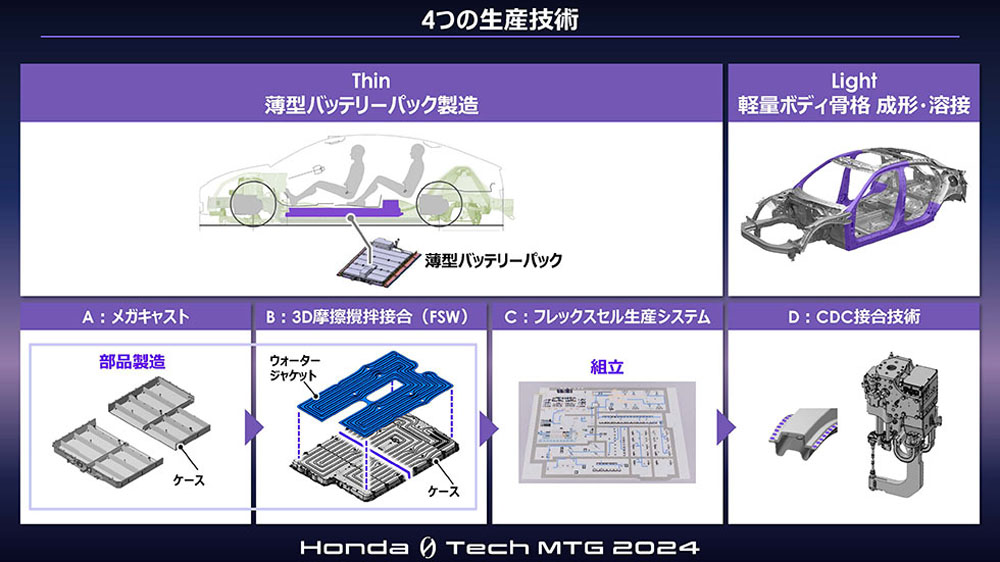

バッテリーケースは、メガキャスト(高圧アルミ鋳造)と3D摩擦攪拌接合(FSW)技術の採用により、約6%の薄型化を実現する。また、衝突時の荷重を分散するボディ構造とすることで、従来バッテリーの衝突保護のために確保していたスペースを削減し、バッテリーの搭載可能面積を拡大。軽量・薄型化されたバッテリーパックを最大効率で搭載することができ、航続距離を十分に確保する。

さらに、ハイブリッド車を中心とする500万台以上の走行実績を活用した、バッテリー劣化の診断・予測技術により、10年後のバッテリー劣化率10%以下を目指す。

なお、バッテリーケースのメガキャストを実現するために製造ラインに、6000トンクラスのメガキャスト(高圧高精度鋳造)マシンを採用。従来60部品を超える部品数を5部品に大きく削減するほか、モデルサイズによって異なる専用部品と共通部品をFSW(摩擦攪拌接合)技術で接合することで、多様な部品を効率よく作り分けることができ、生産効率向上と投資抑制を図る。

また、将来的には大型アルミ鋳造のボディ骨格部品に適用を拡大するなど、継続的に技術を進化させるとしている。

ちなみに中国のEVメーカーの最新設備ではすでに9000トン級のメガキャスト・マシンが稼働しており、この高圧アルミ鋳造の技術分野ではこれからホンダが追撃することになる。

バッテリーパックの組み立てラインは、生産効率と柔軟性を両立した新開発のセル生産方式を採用する。複数のセルをAGV(Automatic Guided Vehicle: 無人搬送機)で接続し、柔軟に工程を組み合わせることができる「フレックスセル生産システム」により、生産機種の変更、生産量の変動にフレキシブルに対応できるようにするということだ。

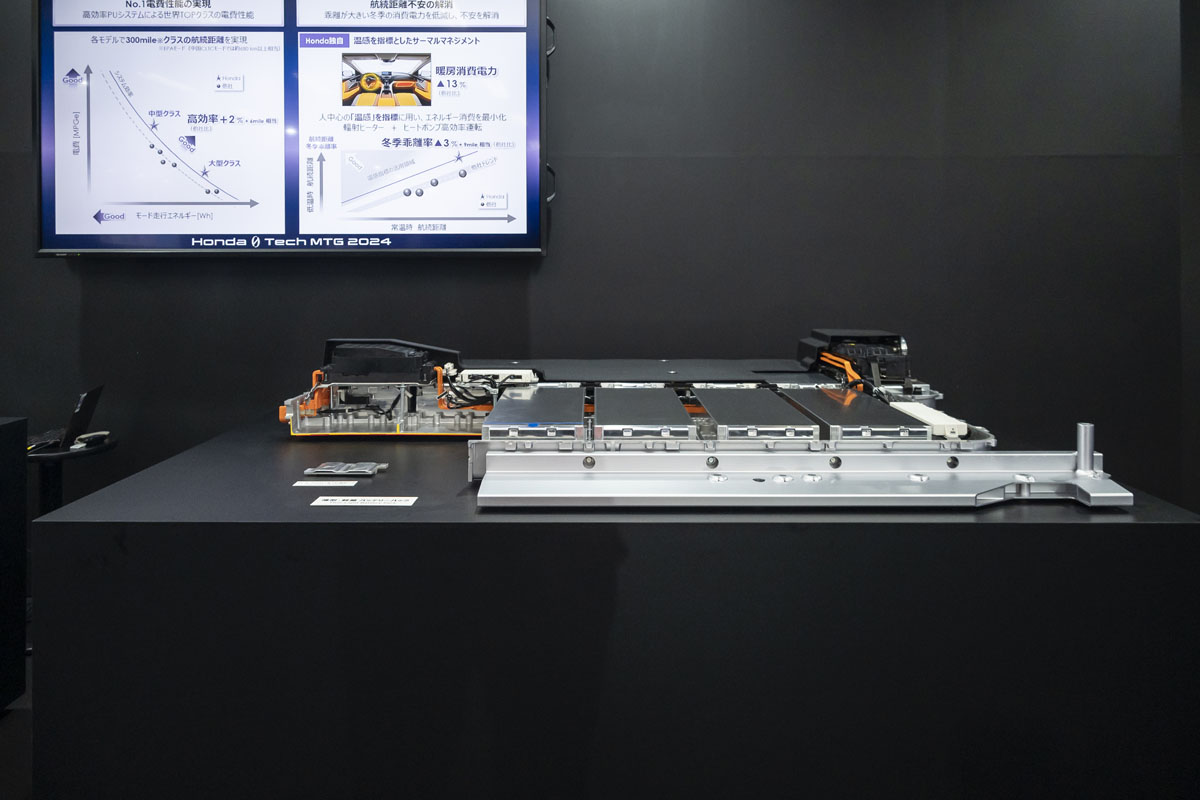

■エネルギーマネジメント

より高性能なEVを実現するために、ハイブリッド車で培ったバッテリーマネジメント技術と、バッテリーの熱マネジメントを含めた、新開発のサーマルマネジメント技術を組み合わせ、より使い勝手に合わせた快適な車内空間と実用性の高い航続距離を実現する。

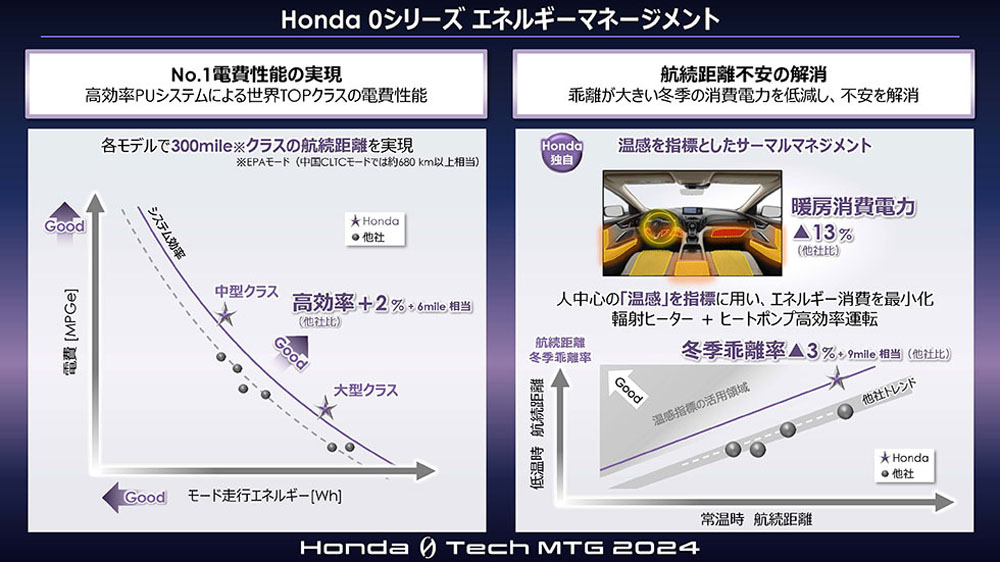

具体的には、パワーユニットの高効率化により、EPAモードで300マイル(約480km)クラスの航続距離を実現するほか、特に、暖房などの使用により航続距離の低下が懸念される冬季への対応として、人中心の温感を指標とする、快適性と省電力の両立を追求。輻射熱により車内を温める輻射ヒーターと、ヒートポンプの高効率運転により、暖房消費電力を約13%削減し、エネルギー消費を最小化するとしている。

■ソフトウエア開発

今や世界の潮流となっているソフトウエア・ディファインド・ビークル(SDV)については、ホンダは独自のソフトウェアデファインドビークル(SDV)を目指すとしている。具体的には、独自のビークルOSを搭載し、コネクテッド技術の進化と合わせてユーザーごとに最適化する知能化技術により、新しいクルマ像を実現するという。

もちろん車両の購入後も、クルマの機能はOTA(Over The Air)により継続的にアップデートされることで魅力的な商品へと進化させることが可能になる。

■先進運転支援技術と自動運転(ADAS/AD)

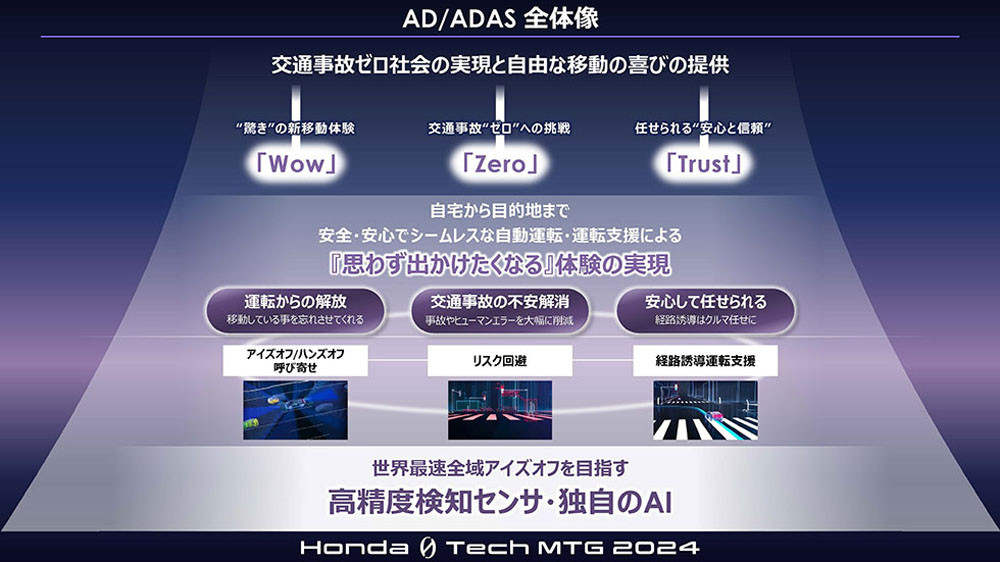

ホンダは2021年に、自動運転レベル3(アイズオフ):条件付自動運転車(限定領域)可能にした「Honda SENSING Elite(ホンダ センシング エリート)」を搭載した「レジェンド」を発売し、自動運転レベル3を実用化した。

0シリーズでは、この技術を活用したAD、ADAS技術を採用し、より多くの人の手が届く自動運転車を提供するほか、高速道路での渋滞時アイズオフ技術を皮切りに、OTAによる機能アップデートを通じて、さらに運転支援・自動運転レベル3適用(アイズオフ)範囲の拡大を可能とするシステムを搭載するとしている。

LiDARによる高精度で信頼性の高いセンシングや、全周囲の高精細カメラセンシング、独自のAIやセンサーフュージョンに対応可能なハイパフォーマンスECUの装備など、さらなるシステムの進化を行なう。

また、米国Helm.ai社の「教師なし学習」と、熟練ドライバ―の行動モデルを組み合わせた独自のAI技術により、少ないデータ量でAIが学習し、精度の高い運転支援を実現する。初めて走る道でも、的確なリスク予測とスムーズな回避が可能となり、より早く自動運転・運転支援範囲の拡大を実現することができるというものだ。

この技術を進化させることで、世界に先駆けて全域アイズオフを実現し、さらに安全・安心なAD、ADASの提供を目指すとしている。

■車内のデジタル化

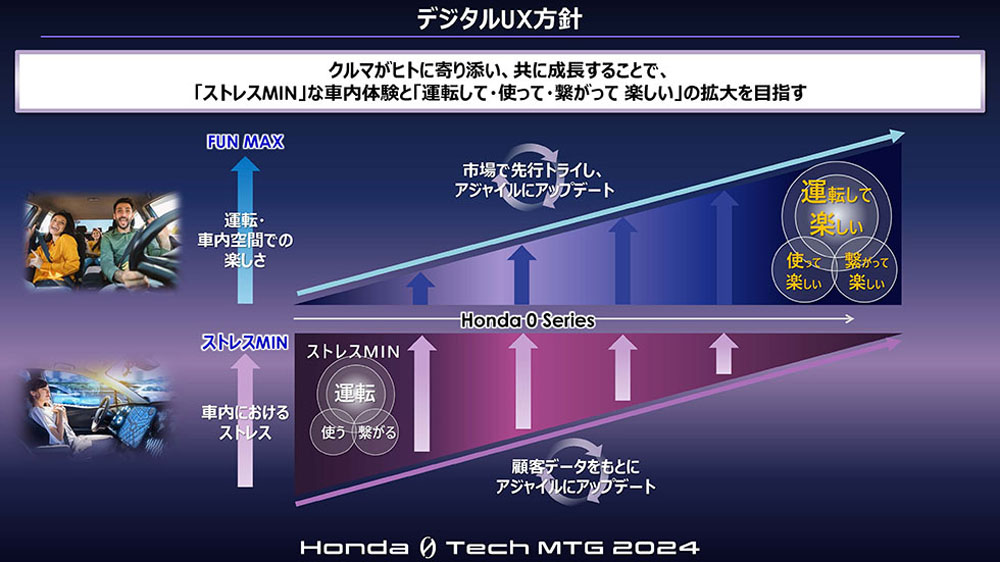

知能化とデジタル技術の活用により、ユーザーのストレスは最小化しながら、運転や車内空間での楽しさを最大化し、クルマでの移動における新たな感動体験の提供を目指す。

ストレスのない車内体験の提供に向けては、IVI(In-Vehicle Infotainment:車載インフォテイメント)における操作のシンプル化を徹底し、ユーザーがパーソナライズ・音声アシスタントによるサポートを継続的に進化させる。

また、画像認識による状況理解や、独自の行動予測アルゴリズムの活用により、クルマがユーザーの状況や意図を理解し、一人ひとりに最適化、先回りした提案・サポートを行なうことを目指している。

運転や車内空間での楽しさ向上に向けては、進化の早いIT技術をいち早く活用。移動空間を盛り上げるエンタメサービスの充実はもちろん、運転好きのユーザーがさらに楽しくなるコンテンツの拡充に加え、XR(拡張現実)技術を活用し、クルマに乗っていない人ともつながる仮想同乗体験など、さまざまなコンテンツを充実。「運転して・使って・繋がって楽しい」を実現していく。

このようにホンダの次世代EVは、車体技術、生産技術、SDV、運転支援システム・自動運転、先進インフォテイメントなど全分野での大幅な進化を目指している。またその一方で、バッテリー関連技術、SDVなどでは日産との連携も進められると推測できる。

■ ホンダ 0(ゼロ)シリーズ 最近の関連記事

◆ホンダ お台場で開催される「Red Bull Showrun x Powered by Honda」のパレードで「プレリュード・プロトタイプ」と「Honda 0 SUVプロトタイプ」が走行(2025.03.27)

◆番組:2025年 2/1(土)THE MOTOR WEEKLY 放送予告!(リンク先よりポッドキャストで聴取可=第611回)

◆【CES2025】ホンダ 0シリーズ 第2の創業を象徴する2モデルを公開(2025.01.09)

◆ホンダ 0シリーズ クルマは移動手段から知能を持った存在に進化する(高橋アキラ)(2025.01.05)

◆【CES2025】ホンダ 0シリーズ2タイプの発表と日本初ビークルOSも発表(2024.12.25)

◆ホンダ 次世代EVの「ホンダ・ゼロ・シリーズ」の最新技術を発表(2024.10.10)