ホンダは2013年2月18日、スチールとアルミを結合する技術を新たに開発し、従来はすべてスチール製だったドアのアウターパネル部分にアルミを採用することを発表した。具体的には2013年3月から米国で発売する北米仕様の新型「アキュラRLX」から実用化され、順次拡大を目指すとのことだ。

すでに知られているように、スチールとアルミという異種金属を結合するためには、異材を結合する手段の技術だけでなく、サビ(電食)の発生防止や膨張率の違いによる熱変形を防止する技術を同時に確立する必要がある。軽量かつ高剛性のアルミだが、量産車の部材として普及がなかなか進まない最大の理由もそこにある。

しかしながらホンダは今回、3つの技術を新開発。まずは異材結合技術として、スチールパネルとアルミパネルを重ね合わせて2段階に曲げる「3Dロックシーム構造」を採用(上図を参照)。これはヘミング部を大きくすることで、ドアとボディパネルの隙間を小さく見せる見栄え品質の向上に繋がる技術だ。

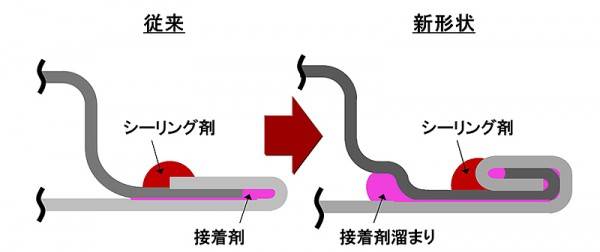

次にインナーパネルに高防食性鋼板を適用するとともに、接着剤を確実に充填可能な形状に変更する「電食防止技術」を開発(下図を参照)。さらに低弾性接着剤の適用と3Dロックシームの位置を最適化する「熱変形抑制技術」も実用化した。

これにより、量産車のドアパネルの一部にアルミ材の採用を初めて可能にした。またこの技術は、従来のスチール製のドアパネル接合の際に行われているスポット溶接の工数が削減されるだけでなく、結合のための専用工程を増やすことなく、既存の生産ラインのまま対応可能というメリットもある。

この結果、従来のスチール製ドアパネルに対し約17%の軽量化を達成。燃費や動力性能の向上はもちろん、車体の外側が軽くなることで重心が車体中心に集中することで、操縦安定性の向上にも貢献したとしている。

ちなみにホンダは2012年9 月に、摩擦かく拌接合(FSW)によるスチールとアルミのハイブリッド構造のフロントサブフレームの量産化を北米仕様のアコードより開始している。またほかの国内メーカーでも、たとえば三菱が一部車種のルーフにアルミを複合部材として使用したり、マツダもRX-8やロードスターで摩擦熱を利用したスポット接合を導入するなど、実用化に向けた取り組みが行われている。