2012年9月6日、ホンダはアルミとスチールの新接合技術と、貴金属の使用量を大幅に低減した新型触媒を開発したと発表した。これらの新技術は9月19日に発売されるアメリカ仕様の新型アコードで最初に採用される。

<アルミとスチールの新接合技術>

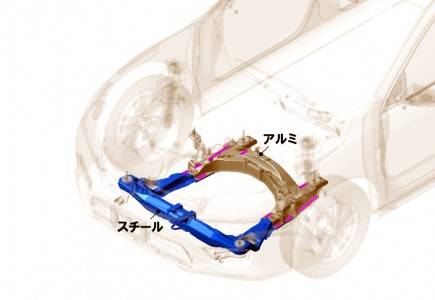

ホンダはアルミとスチールという異なる金属を連続接合する技術を新開発し、ボディの骨格部品であるフロントサブフレーム製造に適用した。このサブフレームは9月19日に発売予定になっているアメリカ仕様の新型アコードから採用する。アルミとスチールの連続接合技術を量産車に適用するのは世界初で、今後はこの技術を他車に順次拡大して採用するとしている。

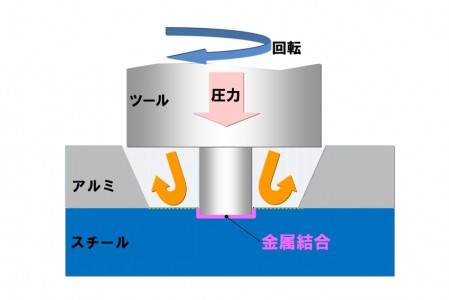

アルミは燃費向上を目的とした車両の軽量化に欠かすことができない材料になっている金属だ。そのアルミとスチールを連続接合するために、ホンダは摩擦かく拌接合(Friction Stir Welding =FSW)に着目し、異なる金属を連続接合する技術を開発した。

この接合技術は、スチールに重ねたアルミの上から、加圧しながら回転ツールを移動させることにより、アルミとスチールの間に安定した金属結合が生成され、接合するというもの。これにより、従来のミグ溶接(溶接技術の一つ)と同等以上の強度で接合が可能となった。

この新技術でアルミを使用することにより、従来のスチール製サブフレームに対し25%の軽量化を達成して燃費向上に寄与している。また溶接法に比べ接合製造時の電力消費量も約50%削減できるという。

さらに、この技術を用いることでサブフレームとサスペンションの取り付け部の構造が変更でき、取り付け部の剛性を20%向上するなど、車両運動性能の向上にも貢献するという。

従来は摩擦かく拌接合を行う場合に、大型装置を用いることが一般的だったが、ホンダはより汎用性の高い産業用ロボットを用いたFSW連続接合システムを開発し、量産車への適用手法を確立した。この製法はアルミ同士の接合にも流用が可能で、フルアルミサブフレームの生産もこの接合システムで行うことができる。

このFSW連続接合システムを採用したことに伴い、高感度赤外線カメラとレーザー光を用いた非破壊検査システムも同時に開発し、製造ラインでの接合部の全数検査も可能とし、接合品質を確保した。

<貴金属使用量を大幅低減させた新触媒>

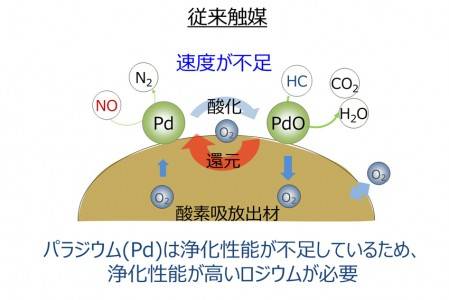

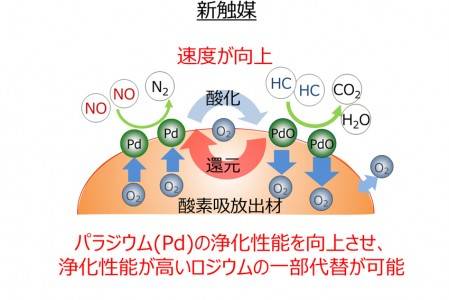

さらに、触媒に使用される貴金属の一つである、ロジウムの使用量を50%削減した新触媒を開発した。この触媒を米国で2012年9月19日に発売する北米仕様の新型アコードから採用し、今後は順次拡大を目指すという。

触媒にはプラチナ、ロジウム、パラジウムなどの貴金属が使用されるが、世界の自動車生産台数の増加と世界的な排出ガス規制の強化を背景に、材料価格が高騰を続けており、今後もさらに需要の高まりが予想される。

これまでも触媒に使用される貴金属の低減には取り組まれており、すでにプラチナを全く使用しない触媒を実用化し、北米仕様の現行アコードから採用している。

さらに今回は、ロジウムの大幅低減を行った。この新触媒は排出ガスの還元浄化性能に優れるロジウムの一部を、酸素の吸放出速度を高めたパラジウムに代替している。現行アコードの触媒に対してロジウムの使用量を50%削減し、貴金属の総使用量を22%削減したことになる。

これにより、世界有数の厳しい排出ガス規制である、米国カリフォルニア州の低公害車基準LEVII法規のSULEVカテゴリーに適合させながら、新触媒のコストも37%削減することができている。