この記事は2018年7月に有料配信したメルマガを無料公開したものです。

メルマガ登録はこちらから。

フォルクスワーゲンにとって、ディーゼルエンジンは、依然としてエンジンラインアップの中で重要な存在と位置付けられている。それは、ユーザーから求められているエンジンであり、CO2を削減するためには不可欠のパワーユニットだからだ。そこで、今回は、新世代のよりクリーンなディーゼルエンジンを開発し、VWグループ全体で採用をする計画の最新世代、4気筒ディーゼルエンジンの開発の狙いと目標、その主要な技術を紹介しよう。

新世代ディーゼルエンジン開発の背景

新開発するディーゼルエンジンの開発目標は、EU内の28地域の現在および将来の、すべての排出ガス規制を満たし、出力と快適性を改善し、効率を高め、大幅な軽量化を達成する、というものだ。この新開発の新しい4気筒ディーゼルエンジンは、アウディの縦置きエンジンとしてマイルドハイブリッド組み合わせて初搭載される予定だ。その後、エンジンは横置きエンジンを搭載するフォルクスワーゲン・グループに採用され、2021年までに従来世代のエンジンから完全に置き換わるロードマップになっている。

ディーゼル不正問題の発生した2015年9月以降、ディーゼルエンジンに対し、ドイツでは厳格に公的審査が行なわれている。特に旧世代のエンジンの存在は問題視されており、すなわちユーロ5以前の世代のエンジンは、実際の道路環境ではNEDCモードでの計測値より多くのNOxを排出するからだ。

一方、2012年から市場投入されたフォルクスワーゲンの「ユーロ6d」適合ディーゼルエンジン「EA288型」は、CO2排出量が、実走行での排出ガスもユーロ6基準を下回ることが確認されている。しかし、今後の規制強化を見越し、このEA288をさらに上回る新たなエンジンが求められているわけだ。

そして2018年4月のウィーン国際エンジン・シンポジウムで新世代デーゼルエンジンが初めて発表された。最新世代の4気筒ディーゼル「EA288エボ」は、2019年モデルから適用される「ユーロ6d排ガス規制」を、余裕を持ってクリアできる設計を採用した。

新しいEA288エボ・エンジンは、窒素酸化物(NOx)を削減するためにSCRシステム(選択的触媒還元)を採用し、さらにCO2排出量を最小限に抑えるための最新技術が投入されている。さらに、マイルドハイブリッドと組み合わされた場合、より燃費を低減でき、パワー、トルク、応答性、ノイズに関してこれまでにないレベルに到達している。

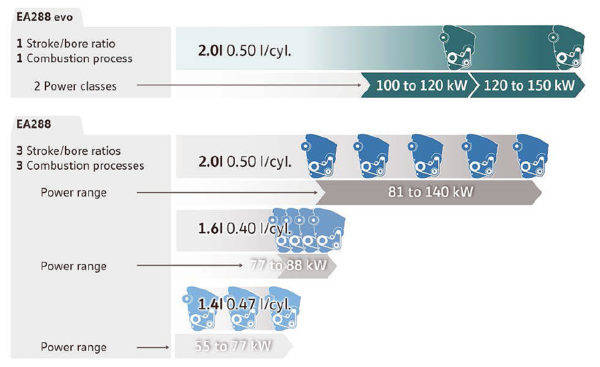

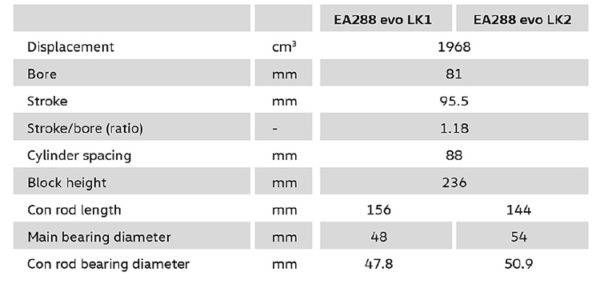

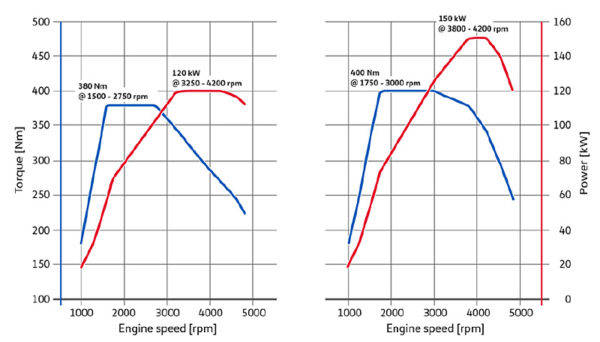

もちろんEA288エボも徹底したモジュール設計を採用し、バリエーション数も大幅に削減している。出力違いの仕様も排気量はすべての2.0Lに統一されている。そのため従来の小排気量ディーゼルエンジン(1.4L、1.6L)は廃止。 エンジン出力バリエーションは、2種類としている。 つまり100〜120kW(LK1)と120〜150kW(LK2)が設定される。 2つの出力クラスのエンジンは、クランクギヤ、ターボチャージャー、インジェクターと冷却容量が異なるのみで、それ以外は共通化されている。

開発目標とバーチャル開発

EA288エボは、以下の目標に重点を置いて開発されている。すべての運転試験サイクルとRDE試験で最低レベルの排出ガスとすること、耐久性に優れた強力な排気ガス後処理技術の採用、CO2排出量を従来より最大10%削減すること、ノイズを改善し、同時に最大20kgの軽量化をすること、そして高出力と大トルクの実現、より優れた応答性の実現である。

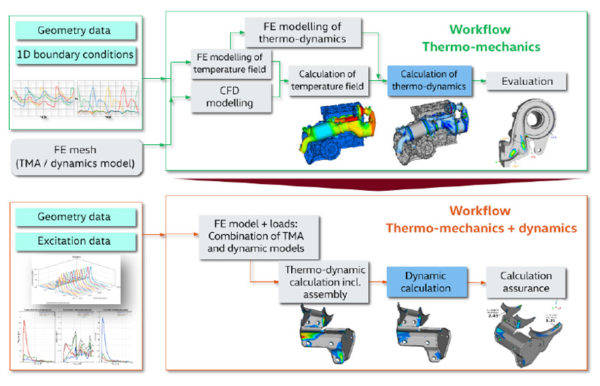

このエンジンの開発はフロントローディング(先行開発)を前提に、バーチャル・エンジニアリングを全面的に採用。バーチャル・エンジニアリングは技術コンセプトの検討、そして設計の初期段階からの導入がされている。コンセプト段階では耐久・信頼性の確認、そして燃焼プロセスなど燃焼のシミュレーションや、負荷の決定、振動や騒音の演算などが行なわれている。

こうしたバーチャル開発により、コンセプトや生産開発段階での試作数を減らすことができ、試作エンジンの品質を向上させ、さらに実際に量産段階での品質を向上させることができる。またバーチャル開発では排ガス処理装置の熱負荷なども検討しながら開発を進めることができるのもメリットだ。また部品の発注に先立ちCADデータやバーチャル計算結果の承認など、開発期間中に節目を設けることで、従来より効率的に開発が進めることができているという。

最終的にEA288 エボに全面適用されたバーチャル開発法は、試作や実験といった作業を大幅に削減しただけでなく、プロジェクトの計画推進に貢献したといえる。

シリンダーブロック

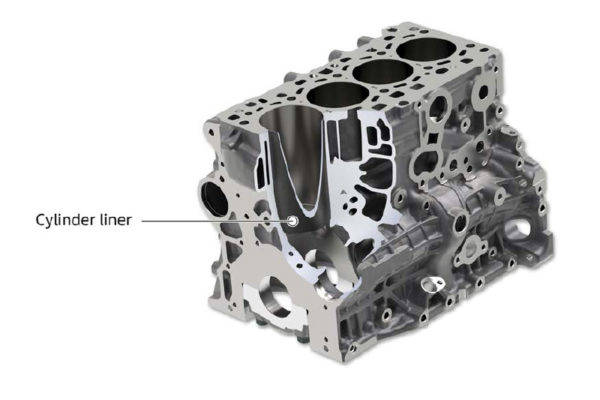

EA288エボは、新しい回転式重力ダイカスト製法を使用して作られたアルミ製だ。ストローク(95.5 mm)とボア(81.0 mm)は、これまでのEA288と共通である。鋳造コンセプトは、メイン軸受、デッキ面、シリンダー間の高い剛性の確保と、シリンダーライナーの低気孔率を実現することだった。なお材質はAlSi8Cu3(シリコン、銅添加の高強度アルミ)である。

アルミ製クランクケースの重量は26.5kgで、これまでのエンジンの鋳鉄製クランクケースより20kgの軽量化を実現。薄肉シリンダライナーは鋳鉄製で、熱間圧入されている。

エンジン騒音の低減と強度を両立させるためにクランクケース形状は最適化されている。具体的にはクーラントとオイルの流路を統合させたことで、部品数を減らし同時に騒音低減やクランクケースの剛性を向上させることができている。

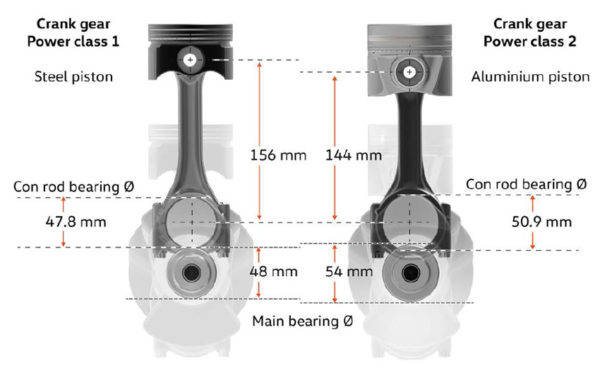

ピストン・アッセンブリーとコンロッドはエンジンの出力仕様により異なっている。高出力用のピストンはアルミニウム製であり、低出力用は鍛造鋼製のピストンだ。鍛造鋼製ピストンは熱負荷に強く、高強度のためピストン高を低くでき、長いコンロッドによりピストン部へのサイドスラスト力を低減できる。また摩擦抵抗低減のため、主クランク軸ベアリングの直径は、従来の54.0mmから48.0mmに低減され、コンロッドベアリングは、50.9mmから47.8mmへど縮小されている。またこのためクランクシャフトも従来のEA288より2.8kgの軽量化が実現している。バランスシャフトも従来より細くされ、軽量化と摩擦抵抗の低減が図られている。

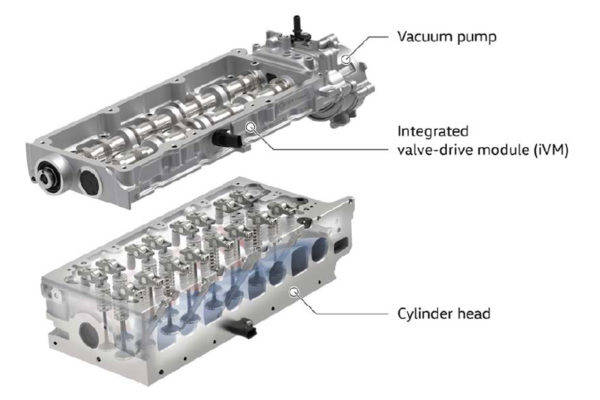

シリンダーヘッド

EA288エボのシリンダーヘッドはまったくの新しいデザインで、 従来型とは違ってインジェクターが中央に配置されている。シリンダーヘッドは、AlSi10Mg(シリコン、マグネシウム、銅添加アルミ)合金で鋳造され、熱処理されている。 そして低バルブリフト時のポート部はスワール(横渦)を発生できるように工夫されている。

摩擦低減のために、バルブ形状が変更され、吸気弁、排気弁の軸径は、直径5mmに縮小された。質量が小さくバルブスプリング力を低減することができたのだ。

オイル潤滑は可変油圧システムを採用し、使用するオイルは0W20と超低粘度タイプとしている。エンジン内部の摩擦抵抗は従来型に比べ25%も低減されている。

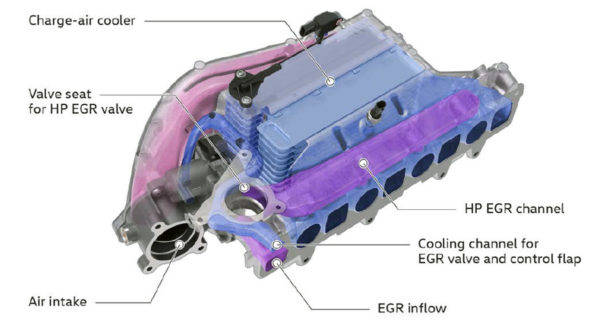

インテークマニホールドは従来型と同様に水冷インタークーラー一体型を採用。このタイプは吸気温度を低めるために冷却水は冷却水温度と外気温度に合わせて精密に制御されるようになっている。

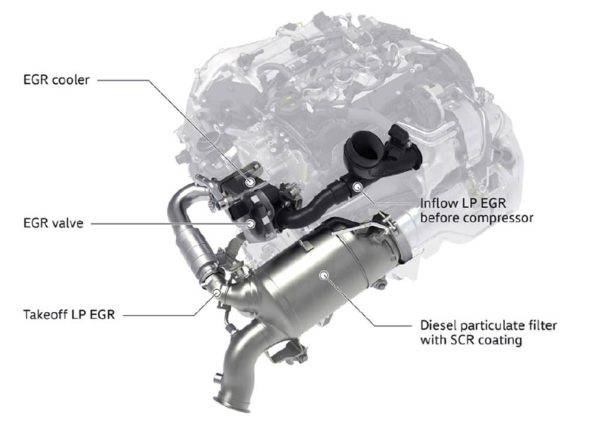

EGRは高圧、低圧の2系統を使用する。クーラーと電動バルブを備えた低圧EGRは8kW以上の冷却性能を持っている。高圧EGRシステムは一体化されたインタークーラー部横にEGR弁を装備し、冷間始動や暖機中に高圧EGRが稼働する。

また、EA288エボは出力仕様にあわせた専用のターボを装備する。特に低出力仕様のエンジンには新世代の可変ジオメトリーターボが装備されている。この新型ターボは、タービン側、コンプレッサー側ともに大幅に効率が高められている。このターボも高出力仕様のターボもともに電動アクチュエーターを装備し、またターボ吸気音を低減するため3室構造のステンレス製ノイズダンパーが装備されている。

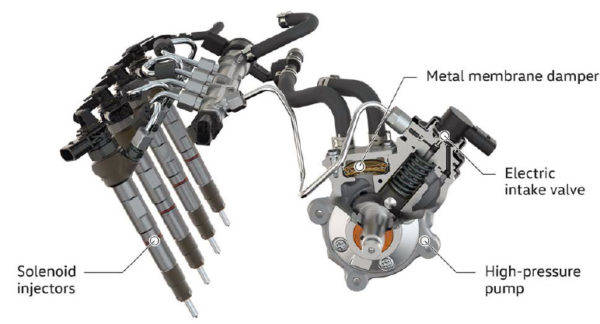

2200barという直噴高圧インジェクターはボッシュ製のソレノイド式で、世界中の市場に適合できるスペックとなっている。タイミングベルトによって駆動される高圧ポンプは、低品質のディーゼル燃料にも耐えられるよう、潤滑性能も高められている。

ソレノイドバルブ式インジェクターは新設計で、インジェクターノズルは、8個の噴射孔を持っている。このインジェクターは、1サイクルにつき5回の噴射、すなわち3回のパイロット噴射、1回のメイン噴射と1回のポスト噴射を行ない、DPFの再生中には最大8回の噴射が可能になっている。

排ガス処理システム

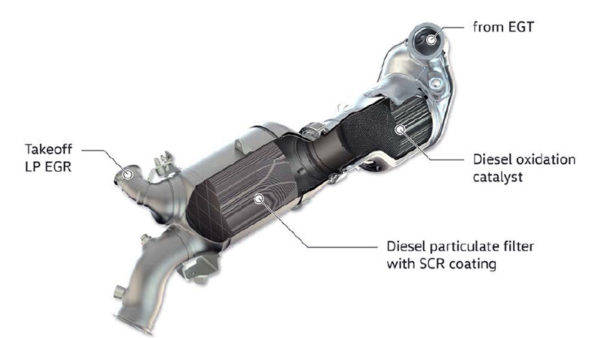

密閉式の排ガス制御システム(CCEC)の容積は、これまでのエンジンと比較して4.3Lから5.2Lに増加し、アンダーフロア触媒コンバーターの容積は1.5Lから2.0Lに増加した。 CCECの主なコンポーネンツは、ディーゼル酸化触媒(DOC)、SCR混合器、SCRインジェクター、SCRコーティングされたパティキュレートフィルター(DPF)である。

触媒コンバータへの排圧と排ガスの均一な流れは、触媒の寿命や安定した性能の確保のために重要だ。そのため触媒コンバータへ、より排ガスが均一に流れ、排ガスの排圧も低減されている。

さらに新たに開発された触媒の「温度保持」機能は、排ガス温度が低いEA288エボに装備されている。これはは、SCRシステムが低負荷時に200℃以下まで温度が下がるのを防止するためで、ゴーストップの多い都市交通では必須である。

「温度保持」機能が有効になると、吸気とEGRのシリンダーへの充填を段階的に低下させ、ターボチャージャーの上流の温度を上昇させる。さらに高圧EGRバルブが開き、SCR触媒を通る排気ガス流量を最小限に抑え、過冷却を防止している。また2番めのSCR触媒の下流側の排気フラップを閉じることで保温機能は強化される仕組みになっている。

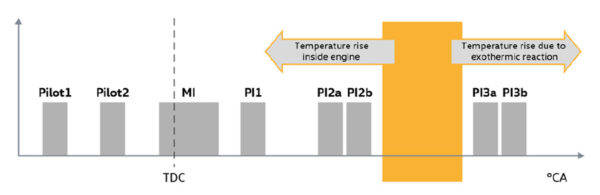

黒煙粒子が詰まったDPFを再生するのに必要な排気温度は、燃料の多段噴射によって行なわれる。 パイロット噴射(PI)に続き、ピストンの上死点(TDC)後の主噴射(MI) に続いて、第1ポスト噴射(PI1)と、第2ポスト噴射(PI2)を行なう。これにより酸化触媒上流での排ガス温度を高めるのだ。そして第3ポスト噴射(PI3)が、ピストンの下死点(BDC)あたりで行なわれる。それによりHC排出物と反応して発熱し、DPFの上流の温度を高め、黒煙粒子を燃焼させるようになっている。

スターター・ジェネレーター式マイルドハイブリッド

EA288エボは、リチウムイオン・バッテリーを採用したスターター・ジェネレーター式のマイルドハイブリッドを採用している。減速時のエンジンの停止動作は約20km/h以下で行なわれ、高速域では、エンジンを停止して「コースティング(惰性走行)」を行なう。回生電力は最大5kWで、加速時にはエンジンの駆動アシストを行なうこともできる。

またこのスターター・ジェネレーター式のマイルドハイブリッドは、エンジンの再始動にはすべてのパワートレーンの運動部品を停止し、スロットルバルブは、エンジン始動中に閉じてシリンダー充填を減少させ、ピストンの圧縮力を下げることで滑らかに再始動できるような工夫をしている。

このように新世代のEA288エボ・ディーゼルエンジンは、現時点で最も先進的なディーゼルエンジンであり、各性能で従来のEA288を大きく上回っている。そしてなによりも排ガス基準、実走行での排ガスレベルで規制値を遥かに下回り、次世代の排ガス規制をクリアすることができる。

またEA288 エボのCO2排出量は、従来のエンジンに比べて最大10%削減され、その一方で出力、トルクは最大9%向上している。