「戦略的イノベーション創造プログラム(SIP)」の革新的燃焼技術を研究する機関の概要・進捗報告と、ガソリン燃焼を研究するオープンラボのお披露目が行なわれた。

戦略的イノベーション創造プログラム、SIPは内閣府の総合的・基本的な科学技術・イノベーション政策で、日本経済再生に寄与できるような先進的な11個の課題に取り組む国家プロジェクトだ。産学官が協力して革新的な開発をするため、国からの補助を得ながら実施されているが、ここで紹介するのは大学を中心とした革新的燃焼技術を研究している組織だ。

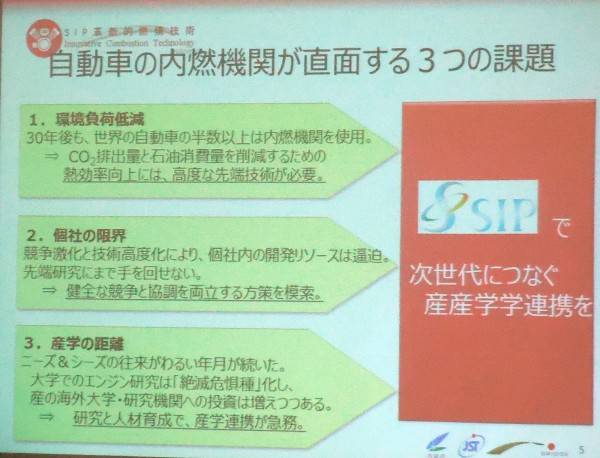

概要・進捗報告に先立ち、内閣府 総合科学技術・イノベーション会議常勤議員の久間和生氏より、3つの課題の説明と確認があった。まず革新的燃焼技術は、我が国の産業と社会において何としても成功させねばならない重点課題であること。現在11課題あるなかで、各課題のプログラムリーダーの元、基礎研究から実用化・事業化までを一気通貫で実現することを目的にしていること。そして基盤技術の蓄積、人材育成は当然のこととし、研究課題を実用化し産業競争力を強化すること、あるいは新事業を創出することが必須である、という内容が確認された。

2点目として革新的燃焼技術では年間20億円程度、5年間で100億円程度の国からの予算を投入しているため、その予算に見合った利益の授与効果を期待していると説明。3点目として、SIPは発足から3年が経ち加速テーマ、減速テーマ、中止テーマ、あるいは追加するテーマを見極め、前倒しで実施してほしいという要求があった。またSIP終了後に4つのオープンラボをどのように発展持続するのかも検討を始めてほしいという要望が説明された。

■その狙い

こうした要求の背景として、燃焼技術は日本の基幹産業である自動車産業を支える中核技術であり、また、裾野の広い基盤技術であることから、燃焼技術の高度化と人材育成を両立させ、日本の産業競争力を圧倒的な評価につなげてほしいという目論見があるわけだ。

さて具体的にSIPプロジェクトはどのような構造になっているかと言うと、革新的燃焼技術を研究するチームはガソリン燃焼チームとディーゼル燃焼チーム、損失低減チーム、そして制御の4チームで構成され、それぞれに「AICE」、つまり自動車メーカーによる自動車用内燃機関技術研究組合との連携協定に基づき、協力関係になっている。

ガソリン燃焼チームは慶応義塾大学の飯田訓正教授、ディーゼル燃焼チームは京都大学石山拓二教授、損失低減チームは早稲田大学の大聖泰弘教授が、そして制御チームは東京大学の金子成彦教授が中心となって開発研究が進められている。当然各チームそれぞれに全国の大学も参加し合計で約80の大学が集結している。

今回の発表会では、それぞれのチームの研究概要が説明され、より具体的なものは6月20日(月)に開催されるシンポジウムで詳しく語られることになっている。

今回のメディア向け説明会でのハイライトでは、小野測器 横浜テクニカルセンター内にガソリン燃焼チームのSIPエンジンラボラトリーのお披露目があった。

こちらのラボは燃焼における筒内の可視化を実現したラボで、その詳細がこちらの動画で説明している。

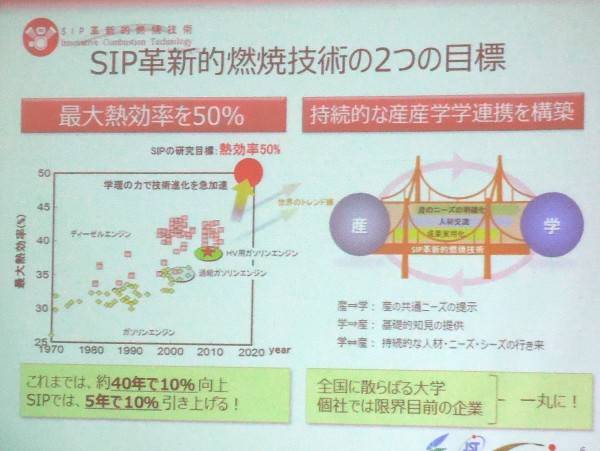

■目標と成果

SIPの目標としているものは、燃焼効率50%の内燃機関とし、その技術を自動車メーカーへの提供などで自動車産業の競争力強化への貢献がある。現在、市販されているガソリンエンジンでもっとも燃焼効率が高いのは、4代目トヨタ・プリウスに搭載されている2ZR-FXEエンジンで40%の燃焼効率になっている。

しかしSIPのガソリンエンジンでは現在図示熱効率で45%まで達成しており、これは共用エンジンでの達成で、実質42~43%程度を実現できているという。またディーゼルでは350MPaでの超高圧燃料噴射により、無煙高速燃焼の可能性を確認している。これは急速圧縮膨張装置によるもので、200MPaでは達成できなかったものだ。

制御では、流速分布や液膜形成に関する知見が大学の最先端計測により得られたことで、シミュレーションツールへの期待が高まっている。これまで噴霧計算のみによるPM推測という現在の手法から格段の進歩であることは間違いない。

損失低減では低摩擦アイテムを研究する複数の大学グループが、材料、加工、試験評価、解析、計算の分野で連携したことが大きいと説明し、高度な表面微細テクスチャを安価な汎用加工で形成できるようになったことなどが産業界からも評価されているという。そして、超低摩擦「0」に向けての研究が続けられている。