横浜ゴムは2023年6月23日、ゴムに入る亀裂(クラック)に対して、高い耐久性を持つゴム材料を開発したと発表した。

開発は、信州大学学術研究院(繊維学系)の鈴木大介准教授らの研究グループと共同で、高分子微粒子を活用し有機溶剤や補強剤などの添加剤を使わずに、高耐久なゴム材料を開発した。

この研究で得た知見をもとにさらに研究を進めることで、人や環境にやさしく、より安全で耐久性の高いタイヤやゴム製品の開発に繋げることが期待できる。

また、開発したゴム材料は簡単に劣化なくリサイクルすることが可能であり、サーキュラーエコノミーへの貢献も期待できる。

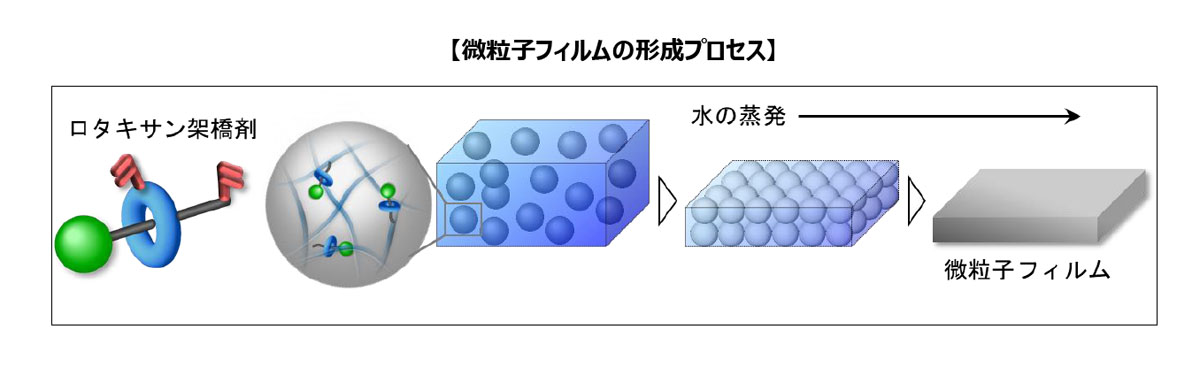

この研究は、超音波を照射することによってポリマーの最小単位モノマーと、開始剤を水中内で微粒子化した後に重合する方法として知られるミニエマルジョン重合法によって、高分子微粒子と、その微粒子分散水溶液を用い、水を蒸発させて作製した微粒子フィルム(ゴム材料)を活用して実施した。

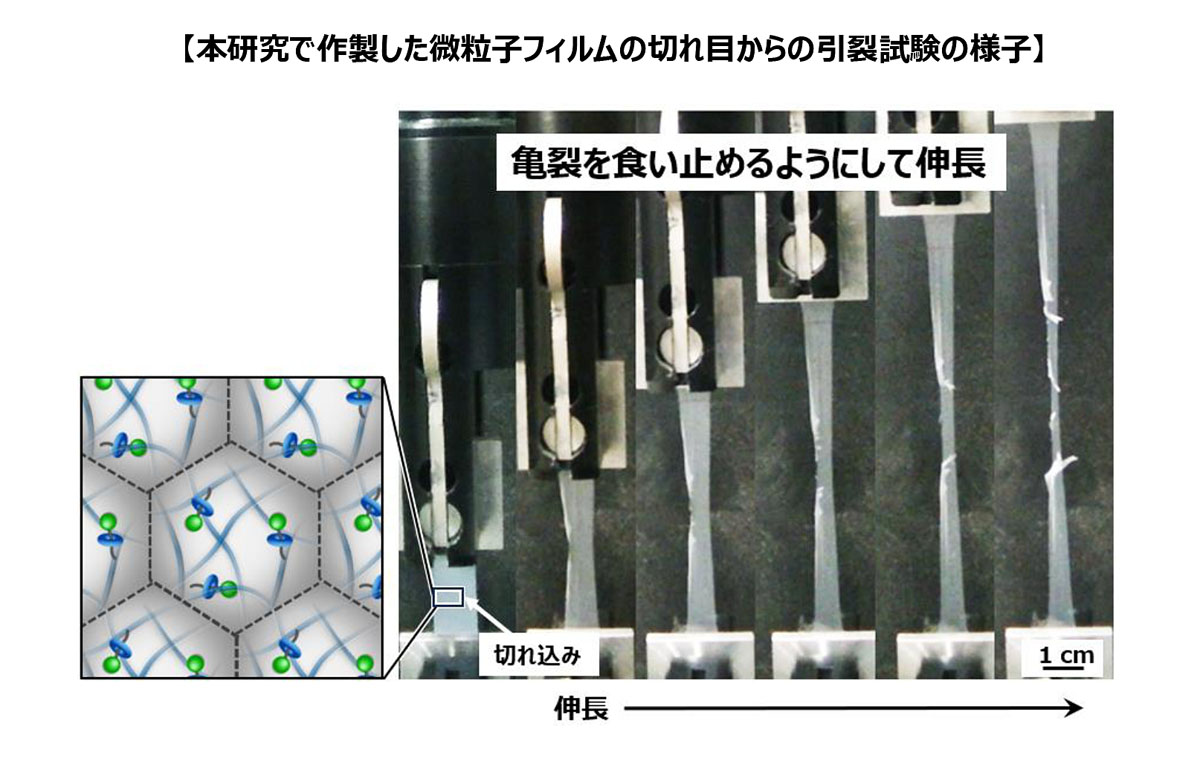

この微粒子フィルムは超分子化合として知られるロタキサン分子(環状分子に軸分子が貫通し、その環状分子が軸分子から抜けないようにした構造を有する分子集合体)を、微粒子の内部に架橋剤として導入することで、補強剤など、その他の添加剤を一切使用せずに、切れ目から亀裂が広がりにくい性質を持たせることに成功した。また、この微粒子フィルムはゴム材料としての高い伸縮性も維持している。

さらに、微粒子のみから作製した微粒子フィルムは、環境負荷の小さい水とエタノールの混合溶媒に浸すだけで微粒子個々に分解することができる。

その後、揮発性の高いエタノールのみを蒸発させて元の微粒子と、水から成る分散水溶液に戻すことができるため、同じ微粒子フィルムを簡単に劣化なく再生することが可能という特徴を持っているのだ。

この技術を使用することで劣化しにくく、さらにリサイクルがしやすいゴムを生み出すことができるわけだ。