雑誌に載らない話vol198

2017年8月、日本ミシュランは群馬県太田市にある同社の研究開発センターを報道陣に公開し、ミシュランの持つ高い技術力のアピールを行なった。

ミシュランは、クルマ好きにとっては定番の高性能タイヤメーカーで、ブランドの浸透度は高く、また、数多くのカテゴリーでのレース活動も活発で、MotoGPやWRC、WEC、国内のスーパーGTでの活躍は頻繁に目にすることができる。

しかし、漠然と高性能タイヤメーカーというイメージのユーザーも多く、高性能なタイヤはなぜ生産され続けているのか? 時代を超えて、いつの時代も最先端の技術が投入さて続けることができるのはなぜか? などの疑問もある。

こうした疑問に答えてくれるいい機会があった。それが、今回のミシュラン太田サイトR&Dの施設公開だ。

簡単な歴史からプレゼンテーションは始まった。ミシュランは1889年にフランスのミシュラン兄弟によって創業したメーカーで、フランス企業で1位まで成長している大企業だ。ミシュランはクルマの発展とともに、成長してきた歴史があり、当初からタイヤを作りながら、道路地図も作っていて、沿道にあるホテルやレストランも記載する「green guide」という旅行ガイドも制作していた。

国内で例えるなら、私鉄の鉄道会社は沿線の土地や日用品の販売店舗なども住民に提供する義務があったように、東急電鉄には東急ストアや東急不動産があり、西武には西友があって、国土計画があるというように、ミシュランもタイヤを作りながら道を作ってきたのだろう。

旅行ガイドでの評価を★で示すミシュランガイドは有名で、「何故タイヤメーカーが?」という疑問はこれで謎が解ける。

一方、タイヤづくりに対する哲学では「トータルパフォーマンス」が根底にあり、ある意味高次元でバランスしているタイヤというのはユーザーニーズにとっては当たり前なのだが、実際のタイヤ性能は相反性能の上に成り立つ製品だけに、トータルでの性能向上は簡単ではない。

■革新的技術を何度も生み出す

グリップを上げれば耐摩耗性が下がり、燃費も悪くなる。レインの性能、排水性を上げてグリップを確保すれば、ノイズは大きくなるなど、バランスの取れたタイヤを製造するのは、非常にハードルが高い。が、あえてトータルパフォーマンスを哲学としているところが、高性能タイヤをリリースし続けるバックボーンと言えるだろう。

従って、タイヤ製造において昔から革新的技術を何度も行っている。有名な技術として1946年にバイアス構造からラジアル構造に世界初の市販タイヤとして発売している。近年では1992年のシリカの導入だ。

シリカコンパウンドの採用によって、タイヤは飛躍的に燃費と耐摩耗性に優れたタイヤを製造できるようになり、各社に対するアドバンテージを持つことになった。この技術は今でも他社に対するアドバンテージとして継続している技術でもある。

そして環境への影響が叫ばれる中、ミシュランは摩耗限界まで性能劣化のない、使いきれるタイヤを生産している。タイヤの早期交換というのが安全のための最善策というような風潮もある中、ミシュランでは、法的摩耗限界まで性能を発揮できるタイヤを開発している。こうしたことも、ユーザーオリエンテッドとも言える部分だ。

■国内から世界に発信

一方の国内の日本ミシュランは1964年に、東京羽田モノレールに装着するタイヤの供給からスタートしている。650名の国内事業は本国からの輸入販売をするインポーターという立ち位置ではなく、リサーチと開発を行なう部門も日本国内にある。それが、今回見学した群馬県太田市にある研究・開発センターなのだ。

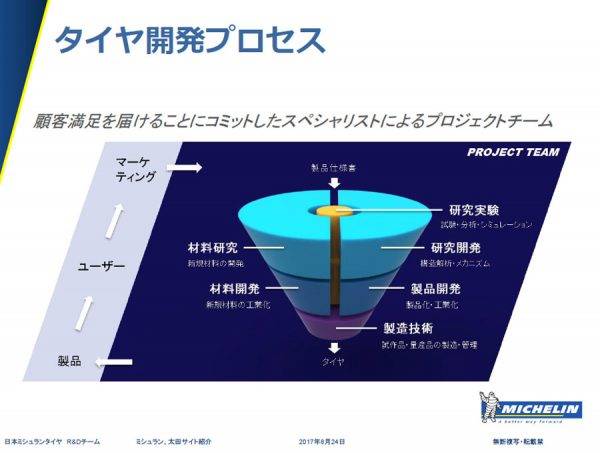

この研究センターでは、材料研究も含む試作タイヤが製造できる設備があり、基礎研究、先行開発、製品開発の3部門が揃っているのは、本国フランスと日本だけだという。製品開発は地域地域で要求性能も異なることから、必要とされる基礎研究も国内で実施されるようになったのは、2000年代あたりからだという。

従って、研究実験ラボ、材料・タイヤ試験機も設備され、特にスタッドレスをはじめとする冬用タイヤの研究開発は、日本が中心になって世界中のミシュランに情報発信されている。なんと本国フランスへの情報提供も日本での研究開発の成果が報告されているという。だから研究開発には全従業員の半分近い300名ものエンジニアが関わっているのだ。材料研究、構造研究、そして生産技術の研究が日夜行われているのが、この太田サイトというわけだ。

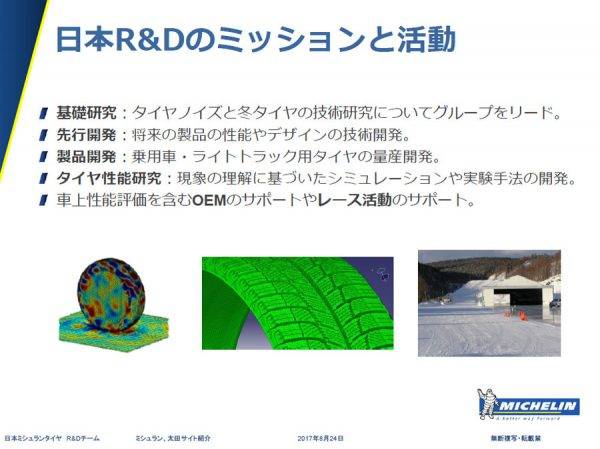

基礎研究においてはタイヤのノイズと冬タイヤの技術研究についてグループをリードし、ここから世界発信している。先行開発では、将来の製品開発が中心で、性能とデザインを開発している。また、性能研究という点では、シミュレーションを含む実験手法の開発も行なっているあたりがユニークでもある。

つまり、開発プロせセスにおけるモデル開発技術では、エンジニアの目指す目標設定に対する仕様書からのCコードへのコンパイルやコーディングしてく作業が社内ですべて完結し、かつ、フランス本社内にあるシミュレーターへのアクセスによって国内でモデル開発を使ったシミュレーションができているのだ。

しかも、それらの研究、作業するチームは机を並べている環境だというのだから驚く。つまり、担当分野の異なるエンジニア同士が机を並べることによって、作業時間の短縮や人的ミスのチェック&対応などが即座に対応可能となるメリットがある。

実際の研究棟でのタイヤ試作機も見学できた。新しい素材や構造を考え出した時、実際に製造してみて、製品テストするという環境だ。常に新しい技術が生み出されてくるのは、こうした環境が影響していると想像できる。

■研究棟内でのアイステスト

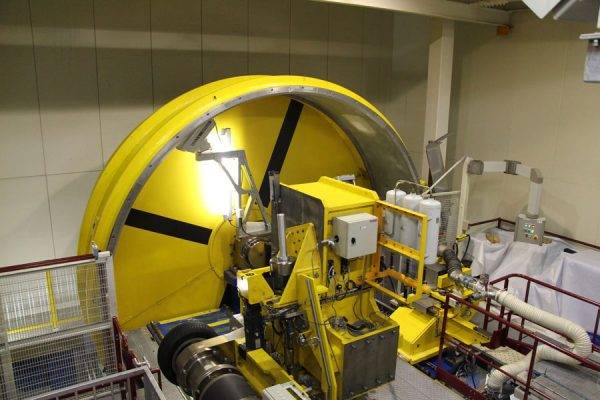

また、スタッドレスの開発もこの太田サイトから生み出されており、試験機も見学させてもらうことができた。ローラーに貼られた氷の上を試作スタッドレスで走行させ、データを取る。この装置そのものが世界中で、日本にだけしかないそうだ。それだけ、日本での技術開発研究への信頼が高く、フランスでのウインタータイヤのスペックもここ太田サイトから生み出されていくという。

そして実走テストは北海道の士別にあるテストコースで繰り返され、データ変更は太田で行ない、試作タイヤを作り研究所内の試験機を経て、再び士別のテストコースでデータチェックがおこなわれるというプロセスだ。

2017年デビューしたX-ICE3もこうした研究と実験プロセスを経てリリースされた一本で、氷上性能、雪上性能などに独自の技術が数多く投入されている。そしてミシュランらしいと思えるのがドライ路面での剛性の高さだ。

スタッドレスではどうしても、ドライ時の高速道路などにおける「グニャっと感」が伴うが、トータル性能を追求する企業らしく、冬用の性能向上はもちろん、ドライ時の性能を犠牲にすることなく、また相殺性能とならない努力をしているというわけだ。