2012年4月20日、住友金属工業、住友鋼管、住友金属プラントの3社は、自動車軽量・高強度化の画期的技術として、3次元熱間曲げ焼入れ(3DQ;3 Dimensional Hot Bending and Quench)を開発してきが、このほど量産加工技術が完成したと発表した。今年度上期中に世界で初めて3DQ技術で製造した部材を搭載したクルマが販売される予定としている。

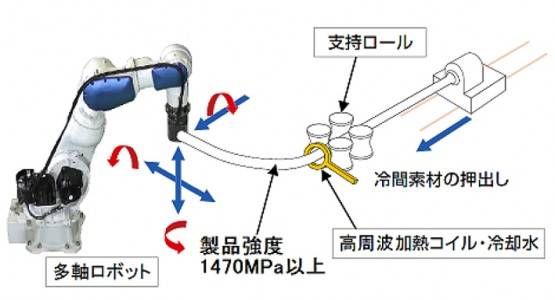

3DQ技術はさまざまな形状の鋼管(丸管、角管、各種異形鋼管)を、局部的に加熱して曲げ加工し、直後に水で急冷して焼入れをおこなう連続プロセスだ。高価な金型を使用せずに、複雑な形状の超ハイテン鋼管部材を製造できるという特長があり、鋼管の冷間曲げ、ハイドロフォーム、水圧成形など、従来加工法では達成できなかった1470MPa以上の強度の鋼管部材の製造を可能にする技術だ。今回完成した量産加工技術では、曲げ加工にロボットを用いることで、設備のコンパクト化と低コスト化をはかっている。また、ロボット技術は株式会社 安川電機と共同開発ということだ。

自動車のボディは鋼板をプレスして造るのが常識だが、鋼管のような閉断面の部材で車体骨格を構成すれば、曲げやねじりに対する剛性が上がり、軽量で安全な車体を造れることは従来からわかっている。しかし、高張力鋼管には加工が難しいという問題があり、曲げ加工できる鋼管は最高でも980MPa 級にとどまり、しかも複雑な形状に加工することは困難だった。

3DQ技術は、複雑な形状の超ハイテン鋼管部材を高効率で製造できる画期的な技術で、部材を最大で50%程度軽量化することが可能となる。軽量で、強度が高く、そして安全性の高い車体を低コストでの製造が実現でき、自動車ボディの設計手法を大きく変える潜在的可能性のある技術といえる。

この新技術により、熱間成形(ホットプレス)と同等の超高張力パイプによる軽量で高強度なサブフレームやボディの補強部材などの製造が可能になるわけだ。