日産は次世代パワートレイン生産技術に関する説明と全固体電池のパイロット生産ラインの予定工場を公開した。

説明に先立ち、日産自動車の副社長坂本秀行氏から、2024-2026年の短期かつ近視眼的経営計画「The Arc」の中で、2021年7月に英国で発表した「EV36Zero」が極めて重要であり、次世代商品力の向上のためにもこの横浜工場での生産技術が重要になると語った。つまりAmbition2030へと繋がるキーテクノロジーというわけだ。

関連記事:日産 英国政府からの資金投資を受け、欧州販売モデルのEV化を加速 「EV36Zero」

関連記事:日産 新経営計画「The Arc」で北米・中国市場を巻き返せるか

EV36Zeroはバッテリー工場と製品組み立て工場が隣接し、マイクログリッド(地域電力網)からの100%サスティナブル電力で稼働し、ソーラー、風力での余剰電力はバッテリの二次利用蓄電池に貯め、カーボンニュートラルな地産地消の工場としていく方針だ。

そのため、全固体電池のパイロットプラントを横浜工場内に設置し、車両組み立てのためのギガ・キャスト工法も取り入れたハブ工場になっていく。

そのために必要とされるものとして、サプライヤーTier1との連携を掲げ、サプライヤーが持つ固有の技術をいかにEV36Zeroに活かしていくか。また垂直統合の強みを活かしつつ水平協業としていくことを目指すとしている。

関連記事:日産 2030年に向けた取り組み「アンビション 2030」全固体電池は2028年に投入

関連記事:日産が新たな電動化戦略を発表 BEV19車種を含む27車種の電動車投入へ

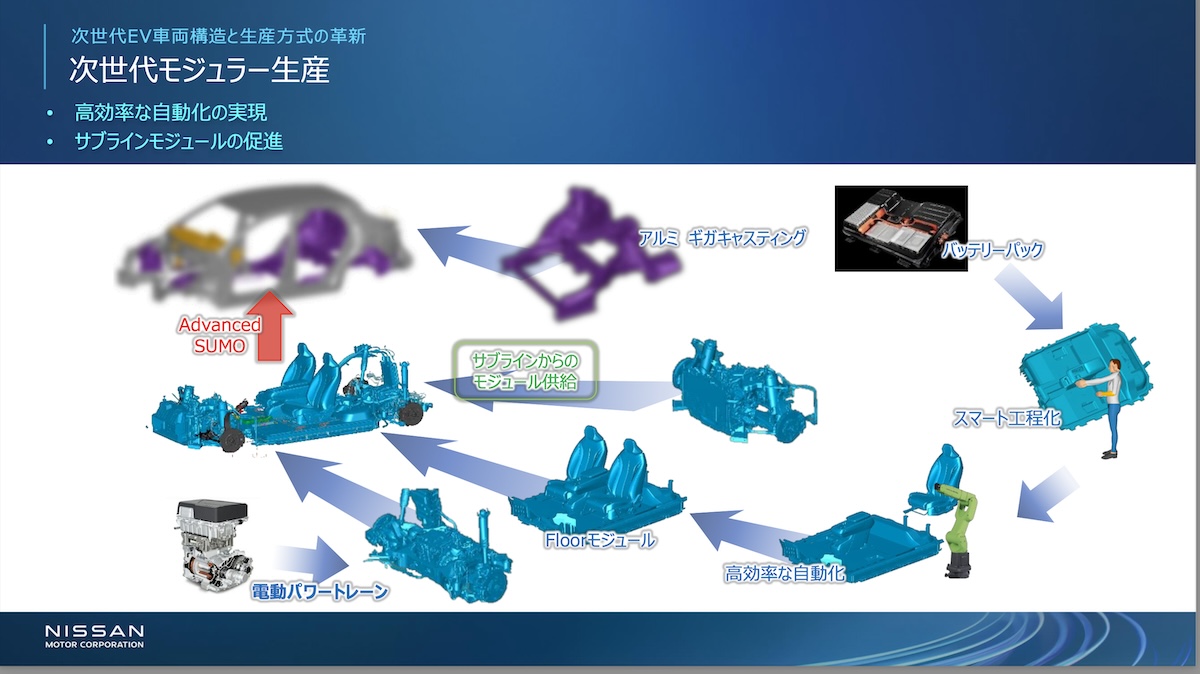

ギガファクトリー

車両工場ではバッテリーの上に室内部品を乗せていく工法にする。従来の室内の作り込みは車体が出来上がってから中に作業員が乗り込み、装着していく工法だが、作業負荷が高いことや自動化しにくいこともあり、工法の変更を行なう。

つまり、内装品はサブ・ライン化して、別なラインで組み立て、車体はフロアのない状態を作り、最終的にドッキングさせる組み立て方法だ。ここで重要になるのが上屋と下のモジュールのシール具合だという。かなり高精度なシールが要求されるため、ギガ・キャスティングの精度によって作り上げることを目指している。

サブ・ラインではフロアの上にインテリア・モジュールを作るラインとなり、そのためメイン・ラインを大幅に短縮することができ、メイン・ラインでは、そのインテリア・モジュールをレゴ・ブロックのように組み立てる作業になるという。

一方で、日産ではこのライン形成によって工場で働く工員の確保の幅も広がるとしている。それは家事や育児をする人にとって、メイン・ラインで働くことは時間の制約から難しく、またシニア層はメイン・ラインとサブ・ラインの両方で作業できるようにフレキシブルな対応が可能になるわけだ。例えば、家事、育児の時間は、メイン・ラインをシニアが担当し、家事が終わって出社しメイン・ラインに入る。シニアは体力的な負荷の少ないサブ・ラインへ移動することができるというわけ。

じつはこのシフト体制はすでに九州工場で実証済みということで、大きな効果が得られることがわかっているという。

全固体電池に注目

さて、次世代はXin1のパワートレインと言われるようにユニット化していく中で、個々のモーター、磁石、インバータなどにも新しい技術を投入している。そしてバッテリーが全固体電池だ。

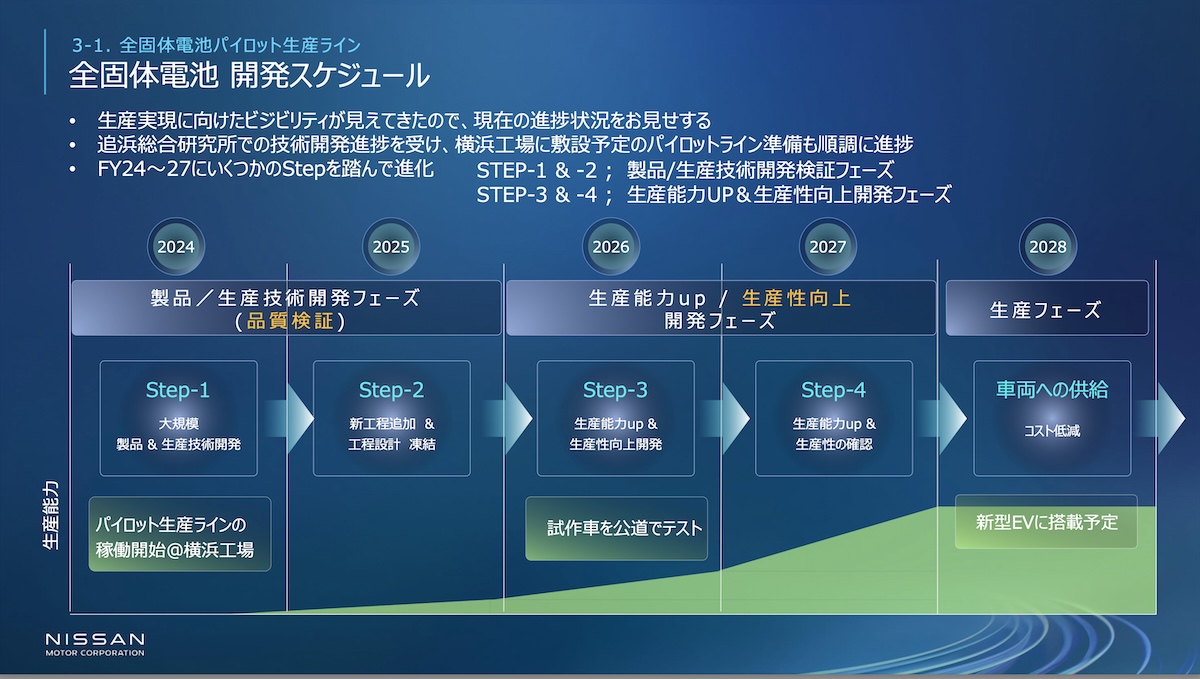

まず注目されている全固体電池では、2024年中に今回視察したパイロット生産ラインの横浜工場が稼働し、2026年に試作車での公道テスト。そして2028年に新型EVに搭載というスケジュールで進んでいる。

その24年から28年にかけてを4つのステップにわけて考え、ステップ1と2は生産技術開発フェーズとし、ステップ3と4は生産能力のアップというフェーズとしている。

さてその全固体電池の生産技術課題についてだが、3つの課題があったという。

1:電極材料の均一性確保。

2:電極の均等加圧工法の開発(均圧化)。

3:低電力の超低露点環境の構築。

という3点だ。これらを日産はどのようにブレークスルーをしたのか説明があった。

全固体電池のブレークスルー

まず、リチウム金属負極は固体電解質層に接触していないと充放電ができない性質がある。組み立ての時、リチウムが正極にあり、充電すると負極に集まる。この時、固体電解質層が不均な面圧、界面だと、間隙が発生し、放電が不可能となる。そのため、均一な面圧、界面が要求されることで放電できる。この均一な面圧、均一な界面を確保することが生産技術の中で重要なポイントだという。

次に生産工程において、どの部分が重要になるのか。それは電極の均等加圧工法の開発になるわけで、原材料の活物質を均一に分散する工程と、電極形成して均等加圧する工程の2箇所において、均一性と界面結合、均圧化が必要になる。その分散工程では材料投入の順序やレシピ、そして混ぜ方といったもので均一分散工程を手の内化できたという。

均等加圧工程では、もともと活物質は粉なので、単純に加圧するだけだと活物質が割れたり隙間ができたりする。ここを粉体のシミュレーションを行ない、均等プレス工法を開発している。

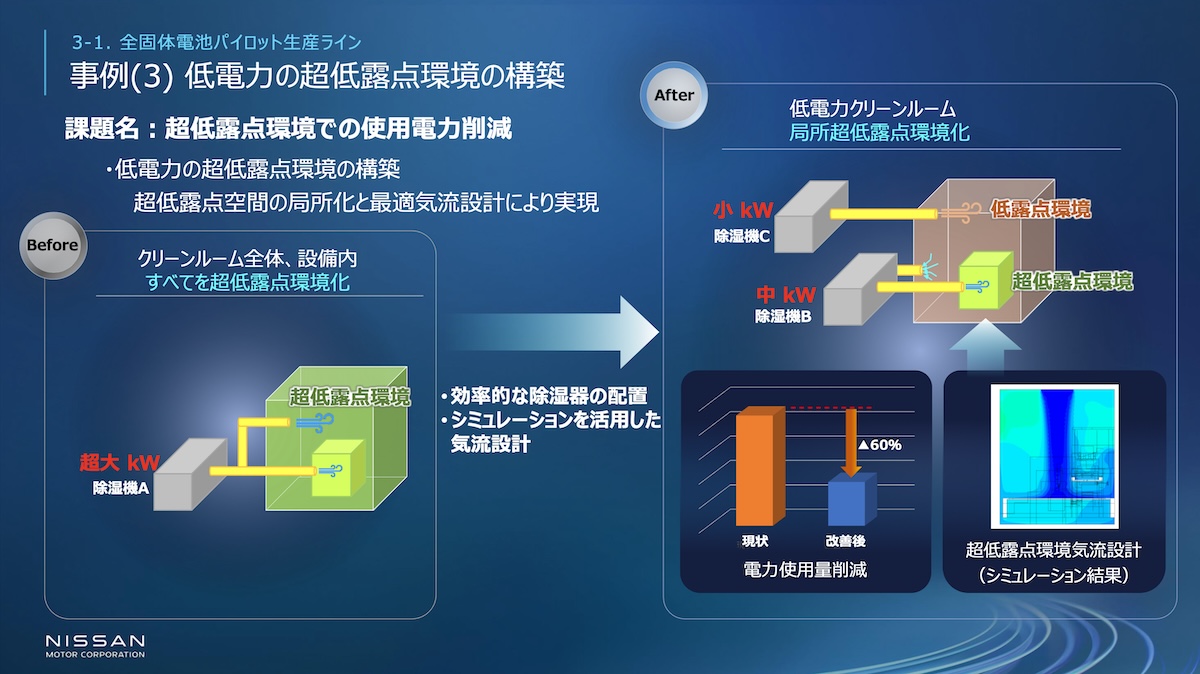

さらに超低露点の管理が必要になってくる。この生産工程では非常に大きな電力を使うため、超低露点環境を維持することが大きな負担になるという。そのため、必要な超低露点環境を除湿機を駆使し、最小限に絞ることを行なった。そのために気流のシミュレーションを行ない、超低露点での空気の流れをシミュレーションをすることで大幅に電力を低減することができたという。

この3つの課題を解決したことで、ブレークスルーできたと説明している。こうした経緯により、充放電も目標スペックに到達でき、そして車載スペックとなった。2024年からは、いよいよパイロットプラントで生産工程へと進んでいく。

モーター磁石も新開発中

モーターも新規に開発が進められている。狙いは、大幅なコスト削減と材料、半導体供給リスクの回避、工場のCN化(カーボンニュートラル)という3点を視野に置きながら、モーターに使われる磁石に着目して開発が進められていた。

磁石に使われる原材料、資源リスクの低減ならびに磁石そのもののコスト低減が求められており、資源リスクに関しては、一般的にネオジム磁石が使われている。だが、これらに使われるジスプロシウムなどの元素は特定国に強く依存しているという。特定国とは中国がそのほとんどで、残り僅かをアメリカ、オーストラリア、ミャンマーの4カ国で90%以上を占めている。

こうした地政学的なリスクも踏まえると、こうした材料は使用せず、サマリウム鉄系の原材料を用い、現在のネオジム磁石に対して30%ほどのコスト低減ができているという。ただ、現段階ではテストレベルのため、実際に作れるサイズは小さなテストピースレベルになっている。

ただし、磁石の磁気レベルとしては高価なネオジムと安価で性能の低いフェライト磁石の中間レベルで、ネオジムよりやや劣るものの、電動車用モーターの性能に十分対応できると考えているという。

説明会場にはテスト磁石のサンプルが展示されており、鉄球を何個引きつけられているかを展示。高価なネオジムは39個で、テスト磁石は鉄球が36個、安価なフェライトは20個という結果で、かなり高いレベルにあることがわかる。そして引き続き磁石単体での高性能化を進めていくとしていた。

モーターのステータ部品も同様に、開発の狙いをコスト削減、材料供給リスク回避を念頭に置き、ステータに使われている銅をアルミに置換することを検討している。

技術課題は、軟材曲げ成形と溶接技術だという。曲げやすい分、意図せず曲げてしまうことが課題という。材料はアルミ平角を使用している。そして、溶接品質では溶接部が凸凹したり、トゲのようなものができたりして強度不足になるが、溶接工法を開発したことで解決できたと説明している。

インバータの説明

e-パワートレイン(e-PT)のコアとなるのが、Xin1と言われるもので、モーター、インバータ、減速機が1つのユニットになっているものだ。その中でもインバータの開発が進められており、そのコア部品、パワーモジュールの開発が進んでいた。

開発目的は、コスト低減と半導体供給リクス回避を念頭に置き開発が進められている。具体的には、アリアのインバータではサプライヤーに依存してカスタマイズしたものを使用していると説明している。だが、それを手の内化するために、半導体を外出しして、汎用のパッケージに織り込んだものを作ったという。

つまりスイッチング素子の制御を日産内でアッセンブリーして、オリジナルのパワーモジュールを作ったというわけ。それを外出しすることで、サプライヤーは他の電子部品と繋ぐ工程とすれば、一つのサプライヤーに依存することなく、別のサプライヤーへ分散させることができるというわけだ。したがって供給リスク回避に繋がるわけだ。

材料置換

ここからは次世代車両のボディ等の開発技術についてお伝えしよう。日産は材料置換で車体の軽量化、CO2削減、コスト削減ができると位置付け、鉄からアルミにすることで重量でおよそ20%、コストもおおむね10%程度は削減できるとしている。

材料置換においてはトポロジーという概念で形状の最適化をしている。トポロジーは形状や物体の連続的な変形を見ており、基本的な性質は変化しないという概念だ。そう捉えることで鉄からアルミへの置換が進められている。

具体的にはサスペンションメンバーの展示を見ることができたが、2027年に発売予定の車両の試作品ということで、撮影はできなかった。このメンバーは2500トン級のマシンで製造できるようにしているため、世界中の工場で工作が可能になるという。

またバッテリケースも見ることができた。アリアではアルミ押し出しで成形したものだが、アルミ鋳造とすることで材料コストを低減でき、形状の最適化ができるとしている。

そしてギガ・キャストのパーツも見れた。それはリヤのフロア周りを一体化したもので、設備としては6000トン級のマシンが必要になるという。そしてこれらの接合には溶接が必要になるが、そうした接合技術についても説明があった。

締結工程

ポイントとしてアルミと鉄の接合が重要になる。接合時にアルミを溶かして接合すると化学反応を起こして合金化してしまい脆くなる性質がある。そのため、接合部の性能がでないことが起きるという。

そこで、機械的な接合でSPR(セルピアシング・リベット)とドリルスクリュー接合で対応するという。二つの工法を使う理由は、アルミの複雑な形状に対応するためで、2パターンの接合方法が必要になると説明しいている。

また、現在研究開発している工法として、アルミを溶かさないでお互いを締結する工法で、フリクション・ウェルディングを開発している。低温でアルミが溶けないギリギリでの締結方法ということだ。

以上が次世代生産技術とe-PTの説明であったが、100年に一度の変革期において、経営のロードマップAmbition2030を示し、EV36Zero の施策の元、そしてThe Arcで直近の目標を掲げ、生産現場と連動して目標に向かっているリアル・ロードマップは産業革命を実感として受け取れるものだ。日産は、他社に先駆けて次世代車のトップランナーとなるべく加速していることが理解できた。