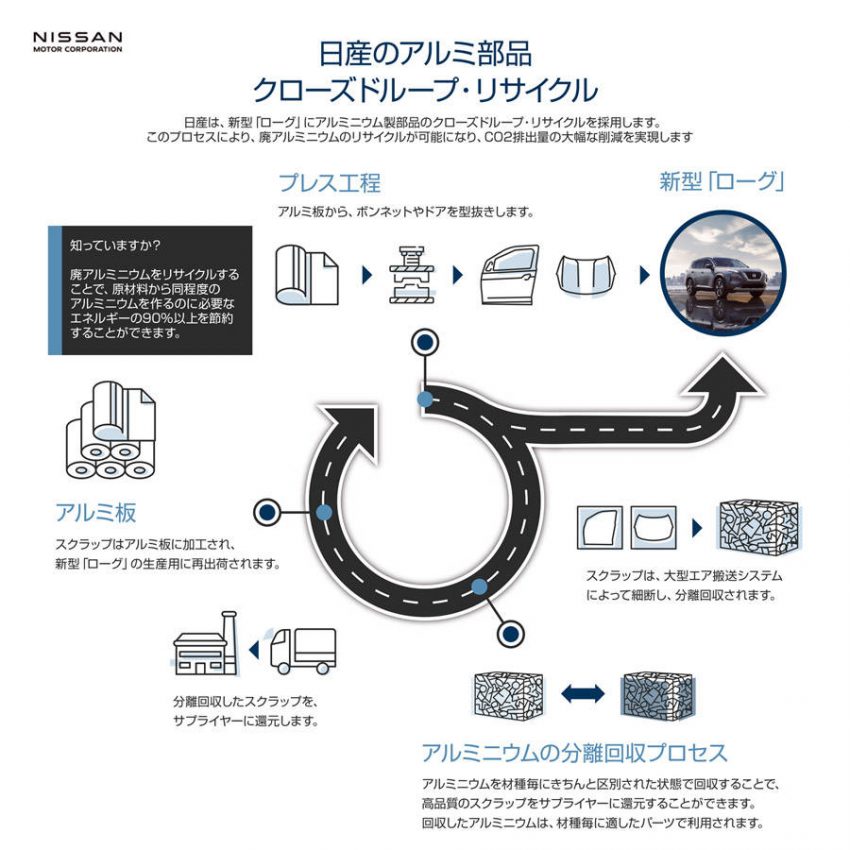

日産は2021年1月22日、アメリカで販売を開始する新型「ローグ」に日産のグローバルモデルとして初めて、アルミニウム製部品のクローズドループ・リサイクル プロセスを適用したと発表しました。

このプロセスの採用により、原材料から一次合金を製造したパネル部品を採用した場合と比較し、CO2排出量を大幅に削減することができ、新規採掘資源に頼らない材料への代替や、工場からの廃棄物削減ができることを意味します。

新型「ローグ」は、車両の軽量化により燃費性能や動力性能を向上させるため、ボンネット、ドアなどのパネル部品にアルミニウムパネルを採用しています。

日産は同車を生産する日産自動車九州で神戸製鋼所、UACJと、アメリカ日産のスマーナ工場ではアルコニック、ノーベリス社と協業することで、新型「ローグ」の製造時に発生したアルミニウムの端材スクラップを、自動車用アルミパネルにリサイクルするクローズドループ・リサイクルのプロセスに採用したのです。

クローズドループ・リサイクルプロセスの中核をなすのは、大型のエア搬送システムです。ボンネットやドアが型抜きされると、スクラップはこの搬送システムによって細断され、アルミニウムの材種毎にきちんと区別された状態で回収されます。

この分離回収プロセスにより、日産は不純物の混入を抑えた高品質のスクラップをサプライヤーに還元することが可能になっています。分離・再処理されたアルミスクラップは、従来材と同等の高品質を持つアルミパネルに加工され、新型「ローグ」のパネル部品を含む日産の生産用アルミとして再出荷されます。

アルミニウム協会によれば廃アルミニウムをリサイクルすることで、原材料から同程度のアルミニウムを作るのに必要なエネルギーの90%以上を節約することができるとしています。同協会では、生産されたアルミニウムの約75%が現在も使用されていると推定しています。

今回のクローズドリサイクルでは、選別回収をすることで不純物混入を抑え、品質低下のない水平リサイクルを実現し、新規採掘資源(アルミニウム新塊)の使用量削減に貢献することができます。

日産は、ニッサン・グリーンプログラム2022に従い、リサイクル材の使用やバイオ材の開発、サプライヤーや自社でのリサイクル活動、車体軽量化への取り組みなどを行なうことで、2022年に生産するクルマに使用する原料のうち、30%を新規採掘資源に頼らない材料に代替することを目指しています。こうした取り組みもカーボンニュートラルに向かって必須の技術ということができます。

なお、新型「ローグ」は日本では新型「エクストレイル」として2021年内には発売されると予想されています。