日産は2020年9月3日、カーボン材(炭素繊維強化プラスチック:CFRP)製の部品の量産化を実現するため、金型内における炭素繊維への樹脂の含浸度合いを精確にシミュレーションし、実施できる技術を開発したと発表しました。

この技術を活用することで、カーボン部品の開発期間を約50%短縮可能とし、従来のRTM工法に対し成形に要する時間を約80%短縮することを可能にしたということです。

カーボン材は量産化に課題

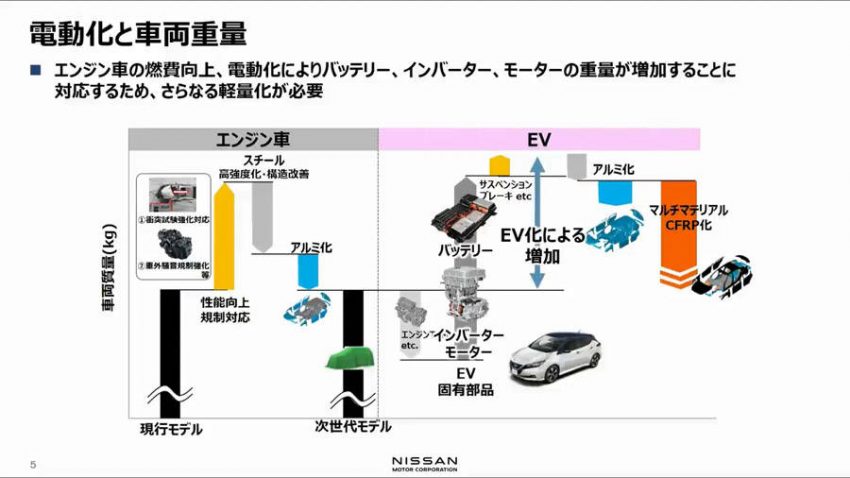

CFRP製の部品は軽量で強度と剛性が高いという特長があるため、クルマへの採用率を高めることで車体を軽量化し、車両の燃費性能と走行性能を向上させることができるなど、将来的に重要なへ素材とされています。

特に、電動化車両は大容量のバッテリーを搭載するため、バッテリー重量により車両重量が増大し、さらに重いバッテリーを搭載するためには車両の骨格強度を高める必要があるため、車両重量がますます増大するなど、重量に関する負のスパイラルが発生しています。

現在、グローバルで人気の高いSUVも、車両重量が重くなる傾向にあり、このカテゴリーでも重量の負のスパイラルが発生しています。

こうした状況で、今後のクルマは軽量化の実現が、大きな技術ターゲットになっており、高強度、高剛性で、しかも圧倒的に軽量なカーボン材(CFRP)は大いに注目されています。つまり、車両重量は航続距離にダイレクトに影響を及ぼしているからです。

しかしその一方、CFRP部品は原料となる炭素繊維が鉄などの素材に比べて約10倍と高コストで、さらにその成型の難しさが量産化に向けた課題となっていました。そのた、F1をはじめレーシングカー、航空機など限られた分野でしか使用されてきませんでした。

また製造方法もこうしたレーシングカーや航空機用途では、樹脂を含浸させたカーボン繊維(プリプレグ・カーボン)を何枚も積層して成形し、加熱炉で加熱処理するという手間と時間がかかるものです。

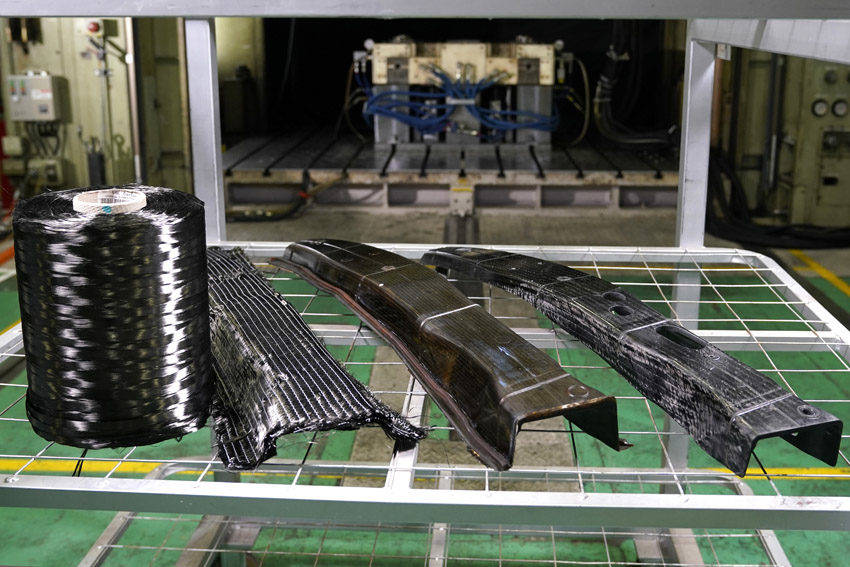

自動車の部品として使用するためには、カーボン樹脂材のより高速の量産技術が不可欠で、そのためにはプリプレグ方式ではなく、金型にカーボン繊維と樹脂を注入し、加圧・加熱するRTM(レジン・トランスファー・モールディング)法が登場しました。

自動車業界ではBMWがいち早くRTM工法の開発に取り組み、BMW i3、i8でボディ主要部にカーボン材を採用しています。

C-RTM工法とシミュレーション技術

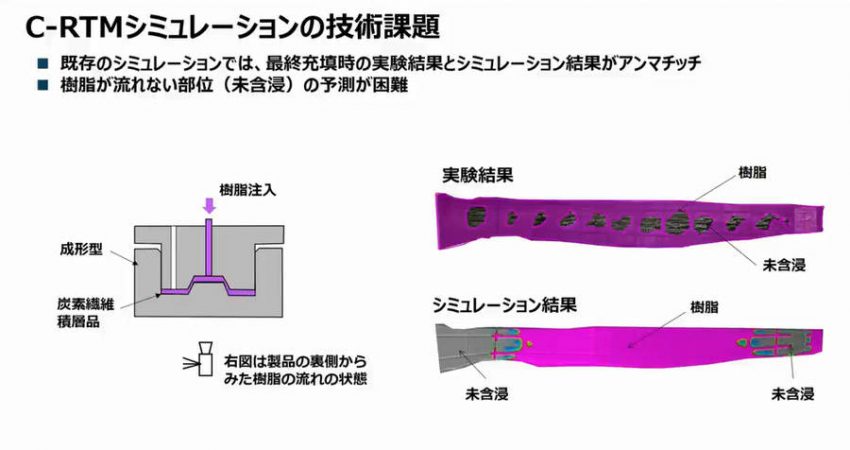

RTM工法では、高品質なCFRP製の部品を成型するには、炭素繊維を部品の形状に整え、金型にセットした後に樹脂を注入し、繊維に均一に含浸、硬化させることが重要となります。ですが、部品形状へ最適に含浸させるためには、樹脂の流れを確認しながら何度も金型を試作する必要がありました。

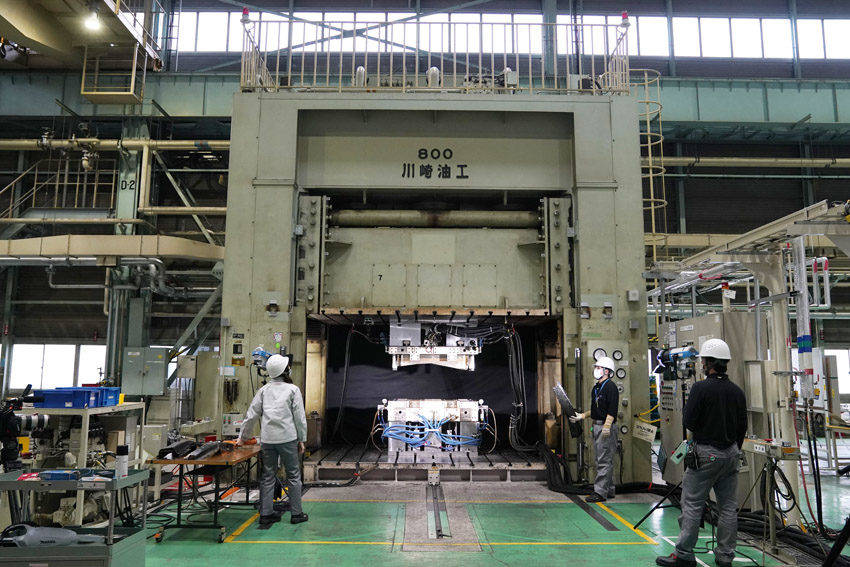

今回、日産は、金型の試作回数を最少化するため、金型内への温度センサーの設置や透明な金型の採用などにより、金型内の炭素繊維間の隙間を流れる樹脂の流れを可視化することに成功しました。そして可視化した樹脂の流れから、炭素繊維への樹脂の含浸度合いを高精度にシミュレーションできる技術を開発しました。

こうして、この高精度なシミュレーション結果に基づき、最適な形状のビード(溝)を炭素繊維の繊維方向に沿って金型内の最適な位置に配置することで、炭素繊維へ樹脂を効率的かつ均一に含浸させ、高品質なCFRP製部品の成形を可能としたわけです。

また金型成形では、RTM工法ではなく、非密閉タイプの金型に樹脂を注入するC-RTM法を採用し、量産性を向上させるとしています。C-RTMとはCompression Resin Transfer Moldingの略です。

このC-RTM工法と炭素繊維への樹脂の含浸度合いを高精度にシミュレーションする技術を組み合わせることで、複雑な形状の部品を、約2分間以内という高速のサイクルタイムで成型することが可能になりました。

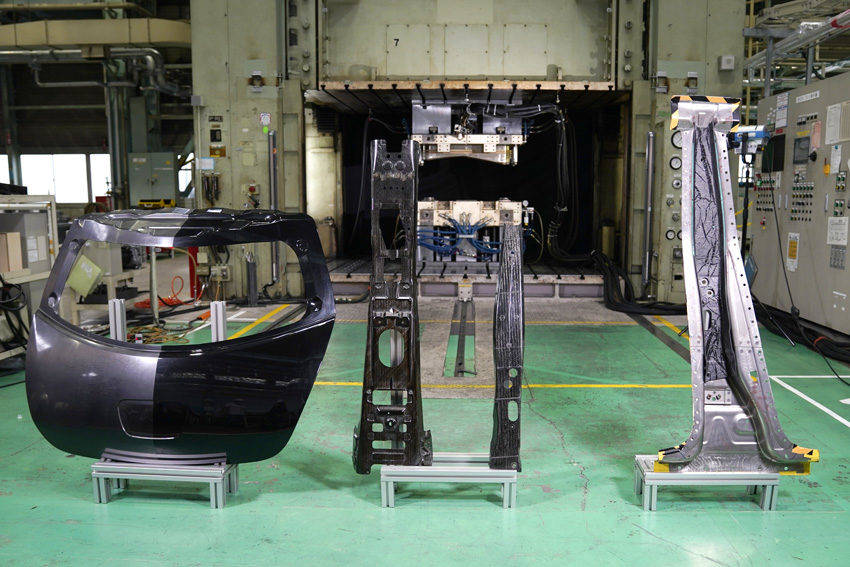

日産は、この技術を使用して、フロントピラー、Bピラー、センタートンネルなどの部品として採用することを計画しています。これらの部品をカーボン材にすることと、アルミ材、超高張力鋼板との組み合わせにより車両としては役80kg軽量化になるということです。

現在は厚木市の日産テクニカルセンターでの開発試作となっていますが、今後はより製造コストの低減を図り、2025年頃には量産モデルに採用する計画となっています。また量産にあたっては、サプライヤーと共同で取り組む生産体制となると予想されます。