この記事は2020年4月に有料配信したものを無料公開したものです

日産自動車は2019年末に、生産技術を統括する坂本秀行・取締執行役副社長が、次世代の生産技術システム「ニッサン・インテリジェント・ファクトリー」についてプレゼンテーションを行なっている。

開発の背景

日産は、2020年後半に高性能な電気自動車4WDモデル「アリア」、またインフィニティ・ブランドのフラッグシップとなる高性能e-POWERモデルを発売する計画だが、「インテリジェント・ファクトリー」はそれらのクルマを支える生産技術である。

「インテリジェント・ファクトリー」は坂本秀行副社長によれば、開発に6年間を要する大きなプロジェクトで、工場における高効率なモジュール生産は、これからの時代に合わせた必須の技術革新だと位置付けている。

その理由のひとつは、これから迎えるCASEの時代に適合させるためだ。つまり電動化や高度運転支援システム、自動運転システムを実現するためには、従来では考えられないほど生産現場における工程の複雑化、高精度化が求められるからだ。

一方で生産工場では、従来からのエンジン車に加え、e-POWERや様々なバッテリー容量を持つ電気自動車の組み立てを行なう必要があり、車種バリエーションが複雑化する一方なのだ。

また高度運転支援システムや自動運転システムのために多数のセンサー類が搭載され、それらの取り付けの高精度化、さらに高度なキャリブレーションを行なわなければシステムは正常に作動しないなど、生産工程において多くの課題が存在する。

ところが、自動車の生産は1913年にT型フォードの生産から始まった、大量生産を前提としたライン生産方式が、今でも基本的に踏襲されており、労働集約型の生産方式が採用され続けている。この生産方式は教育、訓練を経た技能を持った多人数の労働者が必要となるということが必須となる。

しかし、現在では少子化、人手不足が深刻化するなどの理由から、従来の生産工場の労働環境を改革することが急務になっており、より多くの女性や高齢の労働者でも働くことができる工場にする必要も出てきているわけだ。

このような現状をブレークスルーするための生産技術が「インテリジェント・ファクトリー」なのである。

インテリジェント・ファクトリーの核心

インテリジェント・ファクトリーとはどうのようなものか。この生産技術はより幅広いモジュール生産への挑戦であり、日産/ルノー/三菱アライアンスで共有するモジュラー・プラットフォーム構想「CMF(コモン・モジュール・ファミリー)を前提としながら、より高度な革新を行なうことを意味する。

そのため、インテリジェント・ファクトリーでは、大別して3カテゴリーで革新を行なうことにしている。

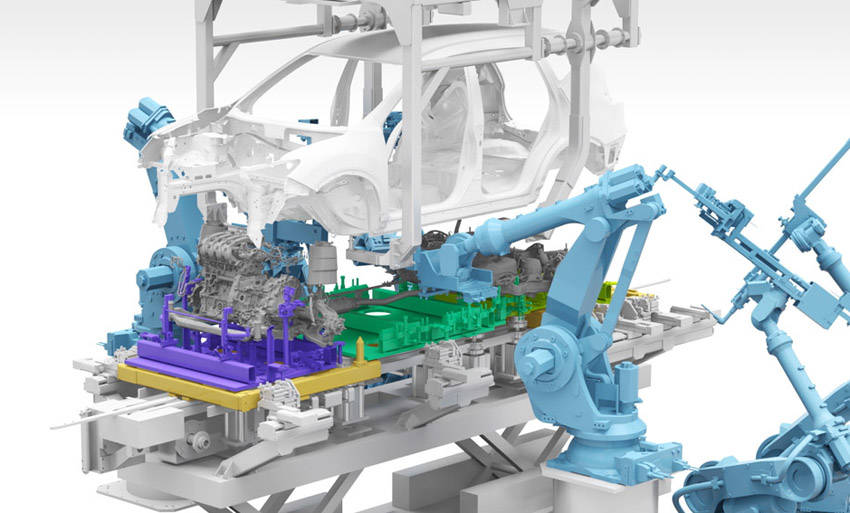

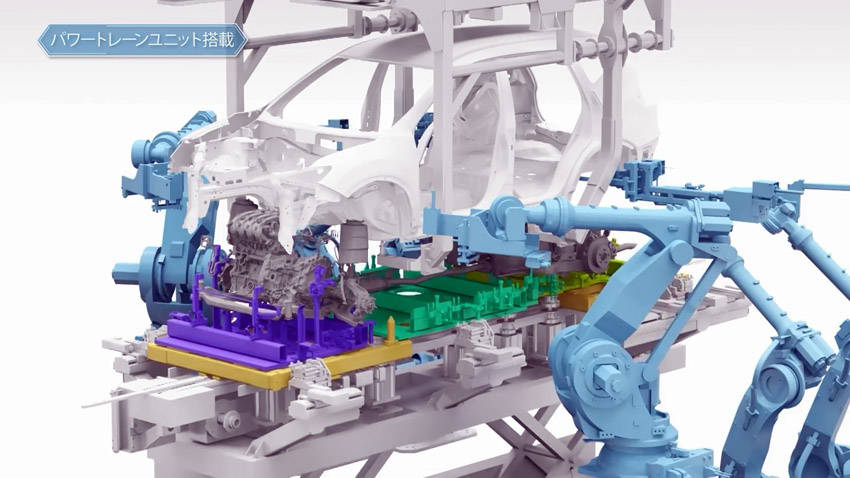

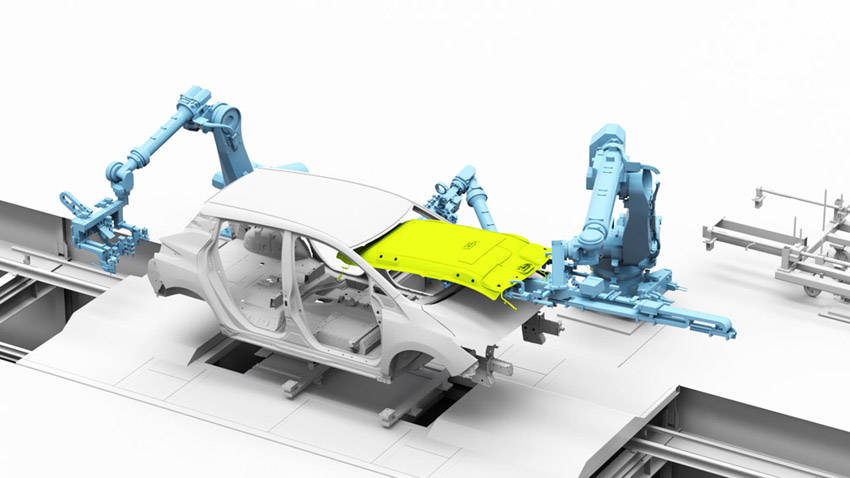

まず第1は、次世代のクルマを造ることを前提に、パワートレーン一括搭載(組付け)システムを新規に開発する。

第2は、従来の生産ラインで必要だった熟練した労働者による匠の技をロボットに教え込むことで、より容易に高品質なクルマの生産を可能にしている。一方で労働者は、より高度な匠の技の開発やより高精度なクルマ造りを担当すすことになる。

第3は、人間とロボットとの共生で、従来は生産ライン上で人間にしかできず、しかも難易度、負荷が大きな工程をロボットによる作業に置き換え、労働者の負荷を軽減することも目指している。

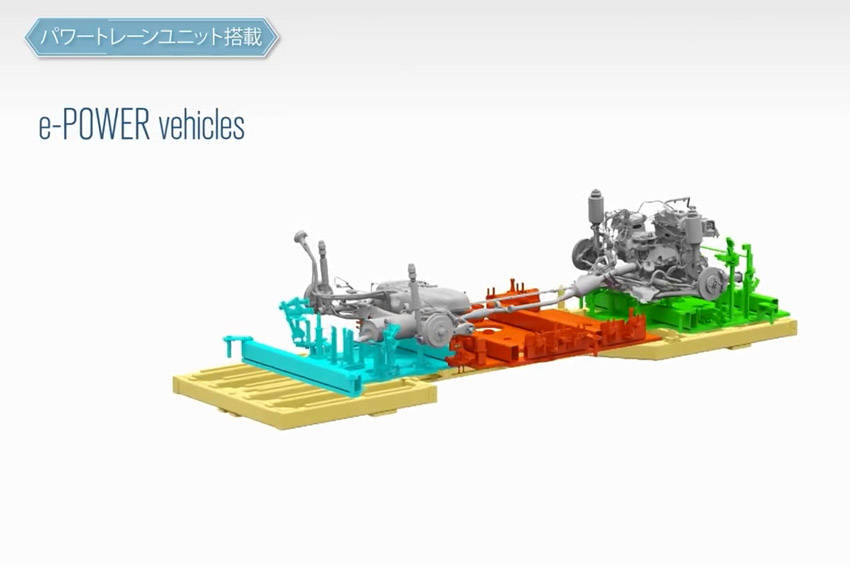

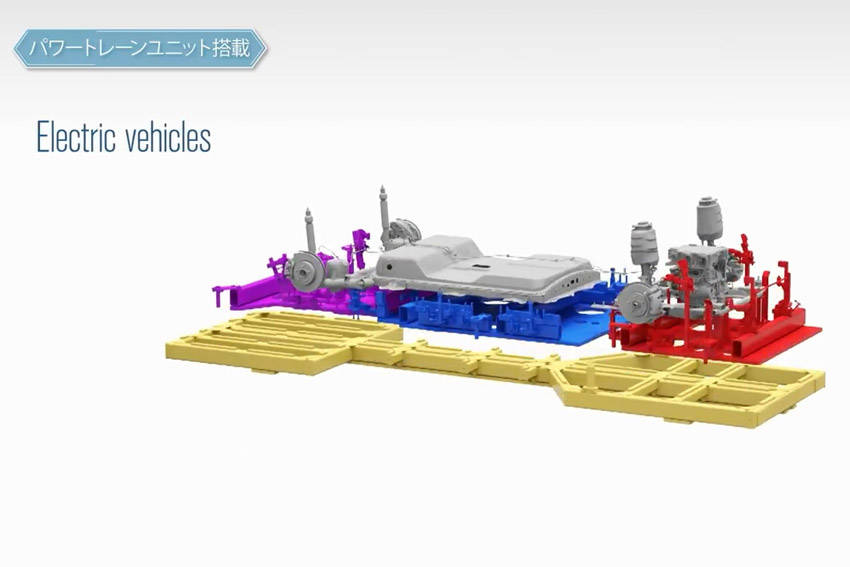

パワートレーン一括搭載

では順番に見ていこう。従来は、フロントではエンジン/トランスミッション、またはモーター、サスペンションの組付け、センターフロアではプロペラシャフト、バッテリー・パッケージの組付け、リヤではデフ、リヤ駆動モーター、燃料タンク、サスペンションなどの組付けはすべて独立した工程であり、しかも吊り上げられた車体に下側から組み付けるため、作業員は上向きで、腰をかがめながら作業する必要があった。

新たに開発されたパワートレーン一括搭載では、それらを一括してロボットが作業するシステムとなっている。

なおCMFの採用以来、ルノーは日産より効率的なフロントのパワートレーン搭載システムを採用している。だが、それを一気に上回るフロント・アンダー、センター・フロア、リヤ・アンダーというクルマの下回りの搭載・組み付けを同時に行なうことができるシステムとしているのだ。

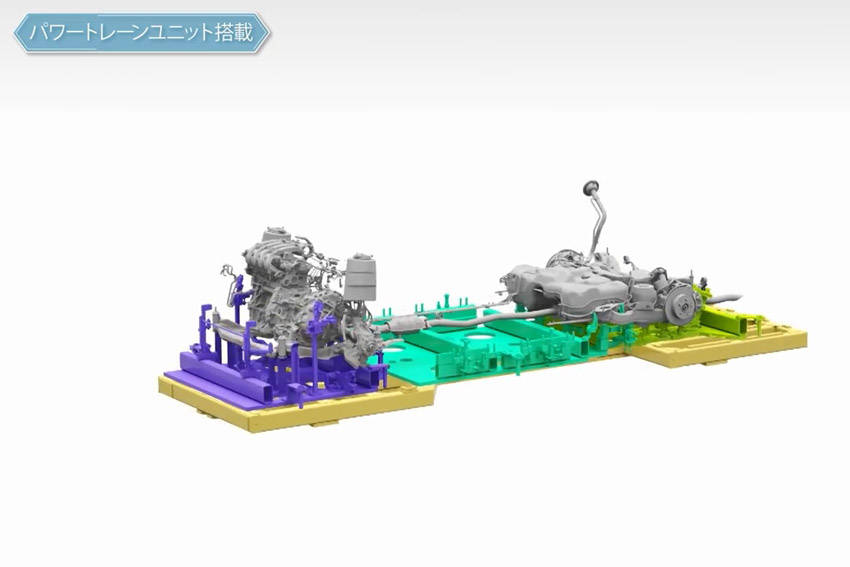

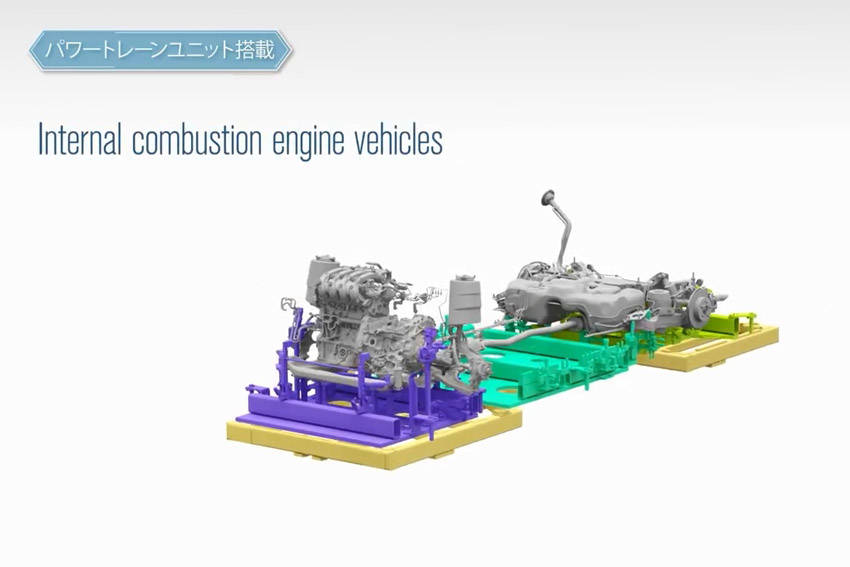

また、このシステムは、フロント、センター、リヤの組み付け用ユニットを自在に組み合わせた1パレットとしている。各ユニット用のパレットはエンジン車用、バッテリーパック用、燃料タンクやモーターなどリヤ・ユニット用などに分けられ、組み立てるクルマに合わせてパレットの構成が選択でき、合計27通りの組み合わせ=車種構成に対応している。

さらにボルト締結による組付け精度も高速ビジョンによる画像認識により、クルマのボディを瞬時に測定し、精度0.05mm単位での組付けが可能となる。そのため従来の手動組付けより格段に高精度化されている。

言いかえれば同一の生産ラインで、電気自動車、e-POWER、エンジン車を自在に生産することが可能になるのだ。従来は電気自動車は、大きく重いバッテリーパックの搭載などの工程があるため、専用の生産ラインが必要だったが、インテリジェント・ファクトリーでは混流生産が実現するわけである。

匠の技の自動化

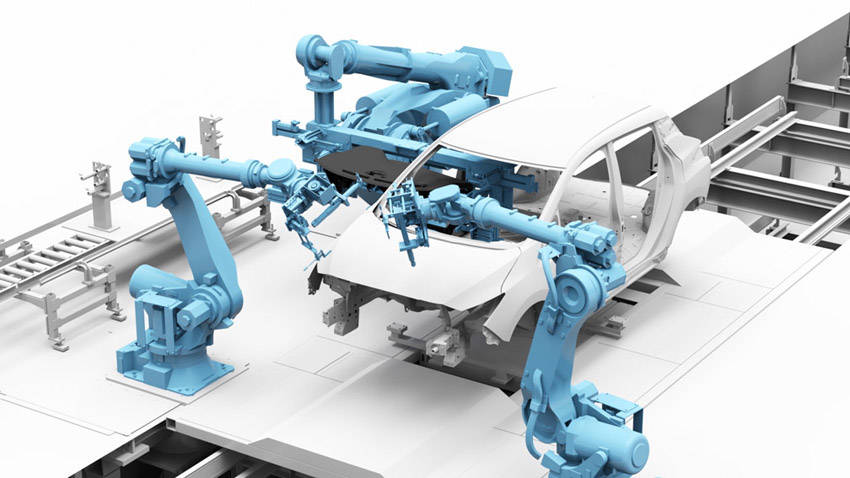

例えば、これまで車体パネル接合部の水漏れを防止するシーリング剤の塗布は、施工する部位の形状が複雑なため、自動化が難しく技能者の熟練した技術に頼っていた。

新システムでは、匠がハケやヘラでシーリングの塗布をして仕上げる際の力加減や動かす角度を数値化して、ロボットに学習させることで、ロボットが匠の手の動きを忠実に再現することができるようになっている。

革新的な塗装ライン

また塗装工程では、金属ボディは高温の焼付け塗装と、低温での塗装が不可欠な樹脂製のバンパーとは別々の工程で塗装をしていた。だが、インテリジェント・ファクトリーでは新たに開発した水系塗料を採用し、低温で難しかったボディ塗装における粘性のコントロールに成功し、ボディの低温塗装を実現している。

この結果、ボディとバンパーの同時塗装が可能となり、高温塗装をやめたことでCO2発生を25%低減させることができる。また、従来、塗装工程で空気中に残留した塗料は、水と混合され、廃棄物となっていたが、水を一切使わないドライブースを採用することで、浮遊する残留塗料を100%回収し、鋳造工程で鉄を生成する際に、不純物除去のために使用されていた補助剤の代替材料に応用することで、リサイクル化させている。

人とロボットの共生

ロボットの能力を高めることで、従来は人間の手を必要としたリヤ・デファレンシャル・ギヤの組み立ては、完全にロボットによる自動化を実現し、その結果24時間の組み立て操業が可能になっている。

またモジュール設計を採用することで、従来は手作業だったインスツルメントパネルの自動組付け、ボディ内で腰をかがめて作業するルーフ・インナーライニングの自動組付けも実現している。

もちろんそのためにはモジュール組み立て用の設計を行ない、さらにサプライヤーと協業することで、これらの自動組立が可能になっているのだ。

工場全体のIoT化

生産現場、工場管理システムはインダストリー4.0レベルのマネージメントが採用される。工場内の生産用機器の寿命や故障の予知から、故障時には中央管理センターからリモート修理を行なうことで修理時間の大幅な短縮を実現する。

また各生産、組立工程ごとに実施されるクォリティゲート(品質チェック)での、ボルト締め付けトルクの一括管理を採用することで品質レベルを向上。そして、特に完成検査では検査員の生体認証システムを採用し、検査員の管理体制においてもミスが発生しないようなシステムとしている。

このように極めて革新的なインテリジェント・ファクトリーは、2020年に330億円を投じて栃木工場に導入される。これは栃木工場がちょうどモデル切り替えを行なうタイミングに合わせての導入であり、電気駆動4WDのアリア、インフィニティのe-POWERモデルの生産が行なわれることになる。

将来的には日産の全工場はもちろん、ルノー、三菱の工場にも導入する構想だが、稼働率の高い工場では、生産用の機器の大幅な更新の期間を生み出すのが難しいため、導入可能なシステムから順次採用されて行くものと見られる。