フォルクスワーゲン・グループにより設立されたバッテリーセル製造会社「PowerCo」は2025年12月17日、ザルツギッター市のギガファクトリーを稼働させ、初のヨーロッパ製となる「統一規格バッテリーセル」を生産したと発表した。

今回の生産開始は、フォルクスワーゲン・グループとヨーロッパのバッテリー業界にとって画期的なできごとだ。

PowerCoは、ヨーロッパで初めてバッテリーセルの設計、開発、生産をすべて社内で行なっている。生産したセルは今後、フォルクスワーゲン・グループの各ブランドに供給され、最終的な路上テストが行なわれる予定だ。これらのセルを搭載した車両は、フォルクスワーゲン、シュコダ、セアト/クプラの「エレクトリック アーバンカー ファミリー」として、2026年デビューする予定だ。

フォルクスワーゲン・グループ内では、統一規格バッテリーセル全体の約50%をPowerCoが生産し、残りの半分を外部サプライヤーから調達する予定としている。標準化されたバッテリー・セルアーキテクチャーにより、グループ内の各ブランドおよび地域での使用が可能になり、スケールメリット、コスト面における利点に加え、LFP(リン酸鉄リチウム)、NMC(3元系正極材)リチウムイオン電池から近未来の全固体電池に至るまで、統一規格で生産され、さまざまな特性を備えたセルを供給できるため、EVの車両側での技術的な柔軟性が実現する。

最初のPowerCo製のバッテリーセルは、3元系リチウムイオン電池だ。3元系リチウムイオン電池は、量産セグメントで最も高性能なバッテリーセルのひとつ。従来のセルと比較してエネルギー密度は約10%向上。さらに、フォルクスワーゲンは新しくバッテリーセルのみでバッテリー・パッケージを構成するCell-to-Packバッテリー・システムを開発し、航続距離、効率、パフォーマンスの面でのメリットも実現する。

このシステムは、ザルツギッター工場で生産されるが、今後はLFPリチウムイオン電池の統一規格バッテリーセルなど、多くのバリエーションが登場する計画になっている。

フォルクスワーゲン・グループのトーマス シュマル テクノロジー担当取締役は、「PowerCoを通じて、私たちはバッテリー技術に関するノウハウを継続的に拡大しています。新しいバッテリー システムと組み合わせることで、“ザルツギッター製”の統一規格セルは、お客様に真の技術的飛躍をもたらします。これにより、eモビリティの鍵を握るテクノロジーに関して、フォルクスワーゲンが主導的な立場に立つことになります」と語っている。

今後、PowerCo製の統一規格バッテリーセルの生産は、段階的に拡大される予定だ。第一段階として、ザルツギッターに最大20GWhの年間生産能力が構築される。生産総力は必要に応じて最大40GWhまで拡大することができる。

PowerCoは、ザルツギッター工場を先駆として、バレンシア(スペイン)とセントトーマス(カナダ)にもギガファクトリーを建設する予定であるが、ザルツギッターが主力マザー工場に位置づけられている。ザルツギッターで得られた経験は、その後バレンシアとセントトーマスでも活かされることになり、ノウハウや人材の交流はすでに開始されている。

同時に、ザルツギッターの研究開発センターも拡大される。すでに2022年に発足以来以降、研究所、試験、開発能力が戦略的に拡大されてきた。さらに、別の試験場が現在建設中で、2026年初頭に稼働を開始する予定である。その結果、ザルツギッターはヨーロッパ随一の巨大バッテリー拠点が確立されることになる。

PowerCoのフランク・ブロームCEOは、「わずか3年で、私たちはまったく新しい会社を設立し、競争力のある製品を開発し、上流のサプライチェーン構築とともにバッテリーセル工場を完成させました。同時に、私たちはすでにスペインとカナダに次のセル工場を建設中です。つまり、私たちは構想を実現しています。この成果は、PowerCoおよびフォルクスワーゲンの数多くの従業員による素晴らしいチームワークの結果であり、彼らの努力に心から感謝しています」と語っている。

なおザルツギッターのギガファクトリーは、CO2排出量の削減においても、新たな基準も設定している。生産は、すべて風力と太陽光による再生可能エネルギーで行なわれているのだ。そしてエネルギーを大量に消費するクリーンルームと乾燥室もグリーン電力で稼働されている。業界では、この目的のために化石燃料が使用されていることに比べ大きな革新がなされているのだ。全体として、ザルツギッターのギガファクトリーは、同等の従来の工場と比較して、年間最大11万5000トンのCO2排出量を削減できるのである。

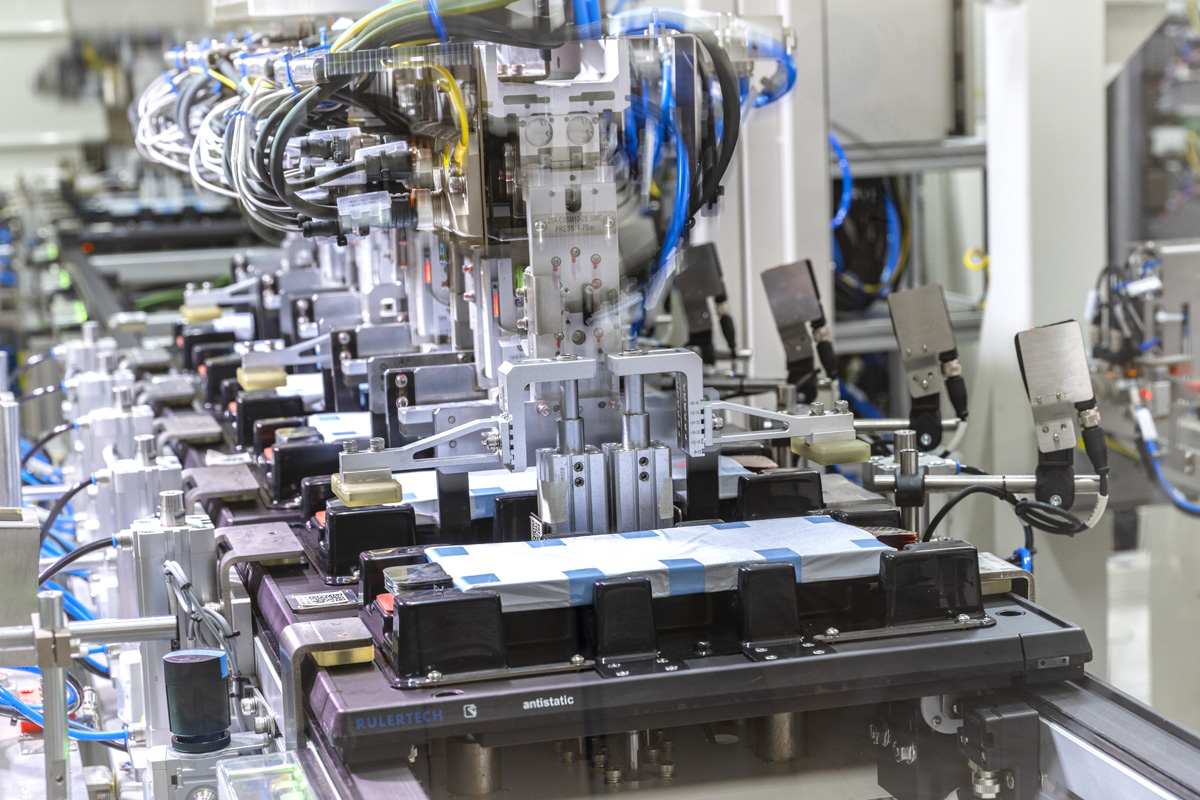

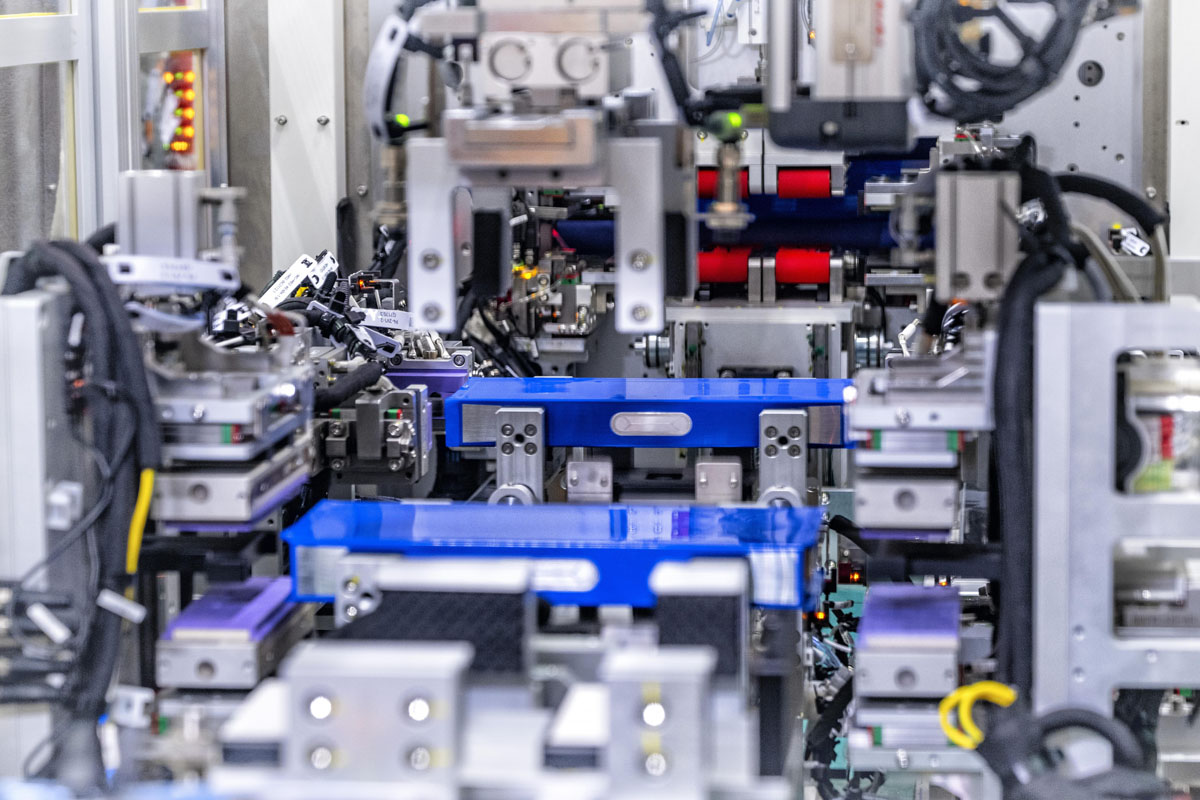

そして工場内は、高度に自動化された生産と包括的なリアルタイム データ分析を組み合わせることが、プロセスの安定性、効率、品質を継続的に向上させている。機械や建物の監視から得られる数1000のデータポイントにより、シームレスなトレーサビリティが実現し、AIを活用した品質管理の基盤が形成されるなど、最新のバッテリー工場にふさわしい生産体制を整えている。

フォルクスワーゲン・グループのオリバー・ブルーメCEOは、「ザルツギッターのPowerCoギガファクトリーは、ヨーロッパにおける技術力の高さを力強く示し、世界における自動車テクノロジーのリーダーになるための私たちの道のりの礎石となるものです。フォルクスワーゲンは、自社でバッテリーセルの開発と生産を確立したヨーロッパ初の自動車メーカーです。この一歩は、世界的な競争におけるフォルクスワーゲンのポジショニングと独立性が強化されます」と語っている。

ヨーロッパの自動車メーカーのEV推進政策の大きな障壁になっていたのがリチウムイオン・バッテリーの製造メーカーがヨーロッパには存在しないことで、結果的に韓国、中国のリチウムイオン・バッテリー・メーカーに依存せざるを得ず、高コスト構造にならざるを得なかった。

フォルクスワーゲン・グループは試行錯誤を経て、中国のBYDと同様に、バッテリー開発、製造までを内製化することでコスト競争力を強化していくことになった。そのために巨費を投じて内製化を推進し、多くのブランドを擁するグループ内でのバッテリーの共通化を実現しようとしている。これによりフォルクスワーゲン・グループ全体でのEV競争力は大幅に高まるとしている。