雑誌に載らない話vol256

この記事は2016年12月に有料配信のメールマガジンを無料公開したものです。

これまで販売されているクルマがフルモデルチェンジし、新型モデルとして登場する、いわゆるモデルサイクルは、4年サイクルが一般的だ。しかし、例外的に6年~7年といった車種も存在する。またヨーロッパ車は以前から7~8年サイクルの例が多い。

■フルモデルチェンジはGMが考え出した

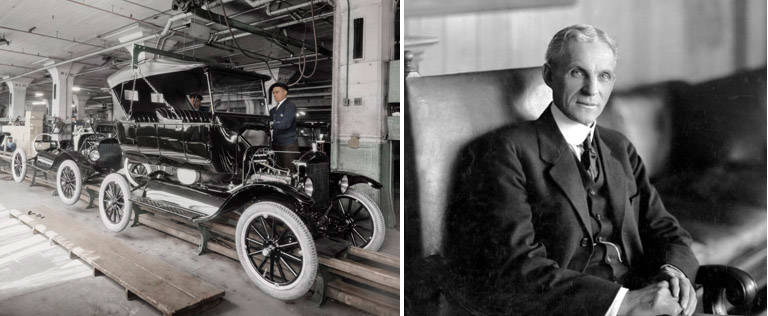

モデルチェンジという発想は、アメリカのGMが1920年代に導入したもので、それまでアメリカ市場、そしてグローバル規模でNo1のベストセラーモデルだったフォードT型に対抗するためめに考えだされたものだ。

フォードT型は1908年に発売され、1927年まで実に19年間もモデルチェンジがされなかった。この間に累計1500万7000台という、他車とは比べ物にならない圧倒的な販売台数を誇っている。もちろん、圧倒的な販売の背景には、扱いやすく、実用性が高い画期的な性能の実現、流れ作業のライン生産方式による大量生産の確立、誰でも購入できる低価格の実現など、多くの要素があったがT型はアメリカはもちろん、ヨーロッパ、日本などでもノックダウン生産していた。まさにグローバルカーであり、販売台数が驚異的な台数の理由がそこにあった。

標準モデルの車両価格は、発売当初は600ドル、1917年には360ドル、1925年には290ドルと、時代とともに物価水準は上がっているにもかかわらず、量産効果を生かし大幅に値下げしている。現在の我々の常識からすれば、信じられないほど低価格化しているのだ。

これこそ創業者のヘンリー・フォードが目指した社会に貢献するというフォード主義の回答だった。もちろん19年間にT型は様々な改良を受けているが、いわゆるモデルチェンジは行なわなかった。また量産効果により低価格化が実現する一方で、ライン生産を行なう労働者は一般的な給料よりはるかに高かったのだ。

このフォード王国に挑戦したのが1923年にGMの社長に就任したアルフレッド・スローンだ。スローンはGMにおいて新しい会計・財務手法を導入し利益率という概念を確立し、商品企画、マーケティングなど新たなビジネス手法を取り入れた。さらにモデルチェンジ制度と、企業買収を繰り返し、GMの成り立ちを生かしたシボレー、ポンティアック、オールズモビル、ビュイック、キャデラックなど大衆ブランドから高級ブランドまでをカバーする多ブランド化戦略を展開することになる。

そして1930年代にはGMがついにフォードを凌駕し、トップ企業に成り上がっている。この結果、自動車におけるモデルチェンジ制度が定着し、モデルチェンジごとにデザインを変更し、性能向上、装備の充実などが行なわれることになったのだ。そしてフォードT型のように価格を下げていく必要もなくなったというわけだ。

■ スバルの年次改良は軍用機の名残り

一定のサイクルでデザイン、ハードウェアを変更、改良することをフルモデルチェンジと呼ぶが、それ以外にマイナーチェンジ、一部改良、フェイスリフトなどと呼ばれる小変更もある。

またライフサイクルが長いヨーロッパ車ではモデル・ライフの途中でパワートレーンや装備などを変更する、ビッグ・マイナーチェンジ(ドイツではGPと呼ぶ)が行なわれることも少なくない。

さらにアメリカやドイツの自動車メーカーはモデルイヤー制度を採用し、年ごとに改良を加える年次改良を行なうことも一般的で、日本ではスバルが採用している。じつは、これは軍用機で採用されていた制度なのだ。

その一方で、モデルライフの中で、年次ごとではないがバリュー・アナリシス(VA)、ランニングチェンジを行ない、より安い部品に置き換える、あるいは装備の省略などコストの見直しが行われる例も少なくない。

例えばVAにより性能を維持した状態にしてスタビライザーを取り外すことや、同等の性能・機能でよりやすい部品が登場したため採用部品を変更、といったVAにより収益を改善するといった手法が取られる。もちろんこうしたVAは対外的に公表されることはない。

■新型車開発における膨大な時間と多額の投資

自動車メーカーが新たに大量生産を前提とした自動車を開発・製造・販売するためには、巨額の投資が必要となる。例えばまったく新たにクルマを造り出すためには、製造工場を造り、プラットフォームやボディを造るための生産設備、多数の金型を準備し、製造に関わる作業者を多数雇用しなければならない。

また大量生産を行なうためには10万点といわれる多数の部品をサプライヤーから供給されるように契約を結び、自動車メーカーの製造工場に納品されるサプライチェーンを作り上げることも求められる。

そして新たに生み出したクルマを販売するためには、販売店網や整備拠点網を作り上げ、人材を育成し、広告・宣伝も行なう必要がある。

自動車産業は、プラットフォームやボディ各部を製造する巨大設備と、最終的な組み立てを行なう製造ラインを構築し、時間当たりの製造速度が求められるなど、他の工業製品の製造業とは比べられないほど巨大な構造なのである。

こうした製造工程が動き始める前の段階で、売れるクルマを開発することが重要であることは言うまでもない。最初に触れたように、クルマのモデル・サイクルは4年~8年といった幅がある。一般的には、あるクルマが新発売されると同時に、次期型の新型車の開発がスタートすることになる。

つまり4年サイクルでは4年間、8年サイクルなら8年間の時間的な余裕があるといえるが、実際にはその間に多数の開発メンバーが働くわけで、試作やテスト、開発メンバーの労働コストは膨大な金額となり、それは新型車開発のための投資額とされる。

■商品企画と製品企画

しかし経営的には、新型車開発のための投資額はできる限り圧縮する必要がある。ここで開発のジレンマが発生する。現在においては、デザイン、設計の図面が完成してから発売開始(正確には製造工場から出荷時)まで14ヶ月が基準とされ、リーマンショック後などは開発費の大幅縮小が求められた時期には、11ヶ月、最短では9ヶ月といった短期間開発が行なわれるようになったのだ。

新型モデルを開発するためには、営業部署を含めた商品企画という流れと、ハードウェアを開発する製品企画という流れがある。商品企画は、企画構想の段階で売れているクルマの調査、想定ユーザー層の意識調査、競合車の販売データなどマーケティング手法を駆使して、次期型モデルの商品像を作り上げる。

一方の製品企画部門では、次期型車に求められる様々な性能を決め、その性能を実現するためのパワートレーンやクルマの諸元、採用技術などの検討を行なう。またデザイン部門は、商品企画、製品企画に適合するようなデザインを検討する。これら製品企画部門とデザイン部門の活動が開発のスタートとされる。

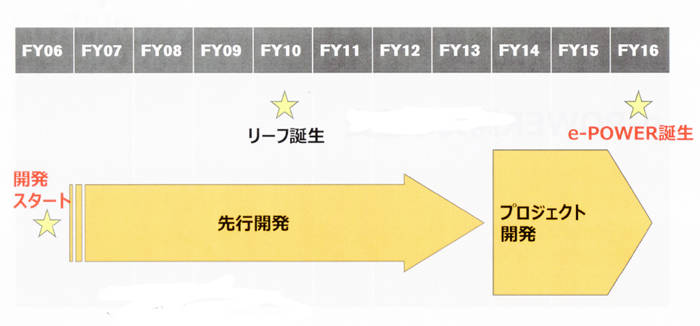

製品企画部門は、新たに採用する技術などを先行して検証するために、先行開発を行ない、場合によっては先行開発車を試作してテストを行なう。デザイン部門はエクステリアやインテリアのモックアップ(各種サイズの樹脂模型など)を作りながらデザインやパッケージングの検討を行なっていく。

最終的に商品企画案と、デザイン案、製品企画としてのハードウェアを固めて、開発責任者がニューモデルの全容を提示し、経営陣の承認を受けるという流れだ。デザインに関しては、これとは別に経営陣の前でデザイン審査を受け承認されるのが一般的だ。

■量産化の開始

新型車の性能や装備、デザインが決定し、設計部門で図面、かつてはデザインから各部品にいたるまでその図面が使用されたが、現在ではCADデータが完成すると、金型発注や部品サプライヤーへの発注が開始される。これが出図(図面決定と図面出し)と呼ばれ、量産化のための開発が開始されるのだ。

開発期間とはこの出図からカウントされるのである。かつては、出図の後に各種の試作部品ができた段階で、1次試作車、さらに改良や手直しを行ない、2次試作車を造り熟成を経て量産決定に向けて3次試作車を造るといった流れが決まっていた。

もちろんそれぞれの試作車ができあがった段階で、重役、商品企画、製品企画の主要メンバーが実際に試作車を走らせて評価を行なう。1990年代に日米貿易摩擦の結果、GMがトヨタにOEM供給することになったサブコンパクトカーのシボレー・キャバリエなどは開発・熟成段階で5次試作車まで造ったと噂されるなど、今では考えられないGMの執念があったといわれるのだ。

もちろん現在では、開発時に何段階かの試作車を造ることは認められず、1発試作となり、そのためには開発の初期段階から「フロント・ローディング」(前倒し)が実行されるようになった。つまり図面の決定段階から生産技術の検討、造りやすさを盛り込むなど、生産段階での修正をなくし、図面段階でコスト計算を徹底するなどし、開発末期に試作車で性能確認を行なうのみとなっている。

そして、すぐさま量産工程に移行し、量産用の設備を使用して量産試作車(量試、号試などと呼ぶ)が50~100台前後が製造される。これをチェックした後に製造ラインでの量産が開始されるわけだ。言い換えれば、開発末期に造られる開発試作車は、ほとんど手直しが不要で、また製造ラインで造られる量産試作車は、実際の量産車とほとんど同じレベルにできるかどうかが、その自動車メーカーの開発能力を示す、ともいえるのだ。

ちなみにメディア向けに行なわれる新型車の試乗会や、販売店向けのセールスマン研修では、ほとんどの場合は型式認証を受けたナンバー付きの量産試作車が使用されている。これらはその後の量産車とほとんど差がないレベルにあるわけだ。

現在のクルマの開発期間は、出図後12ヶ月前後とされ、試作車は1回の試作のみという例が圧倒的に多くなっている。バブル期以前のように長い時間をかけてテスト、熟成を行なうことは不可能になっているが、それだけに量産開発計画が決定する以前の先行開発能力や効率的に試験や熟成を行なうことができる能力が自動車メーカーには問われているのが実情である。