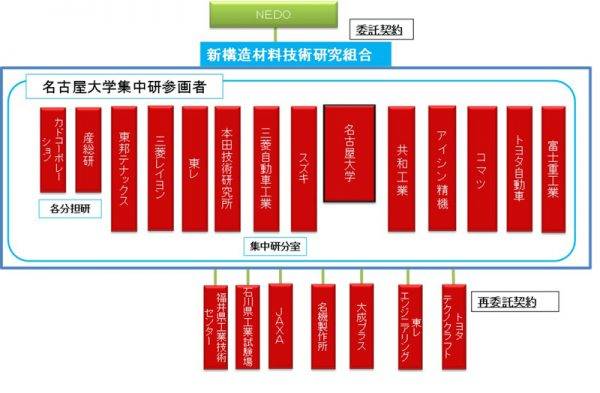

2017年10月16日、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)と新構造材料技術研究組合(ISMA)の組合員である名古屋大学ナショナルコンポジットセンター(NCC)は、熱可塑性樹脂と炭素繊維を混練するLFT-D工法で、熱可塑性CFRP(炭素繊維強化プラスチック)だけの自動車用シャシーの製作に世界で初めて成功したと発表した。

これにより、材料供給から最終製品までの一貫した自動生産が可能になり、CFRPの部材コストの低減が可能になる。今後、自動車ボディの大幅な軽量化や部材の量産化が加速されることで、自動車によるCO2排出量の削減が見込まれ、社会環境の課題に応えることができる。

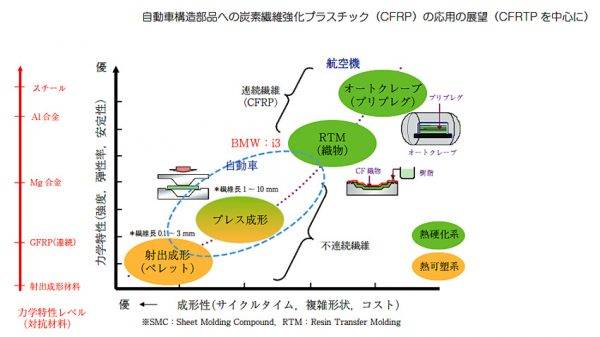

従来からクルマや航空機の軽量化のために有望視されている材料CFRP(カーボン複合樹脂材)があり、これまでは熱硬化性を持つCFRPが利用されてきた。これは力学的特性に優れるものの、成形性・融着性に課題があり、航空機や一部の高級車への適用に留まっている。

熱硬化タイプではないCFRPを目指し、NEDO事業のひとつとしてISMAの組合員である名古屋大学の石川隆司特任教授らのチームは、成形性、融着性に優れる熱可塑性のCFRPに着目。LFT-D(Long Fiber Thermoplastics Direct)工法を用いた開発に取り組んできた。

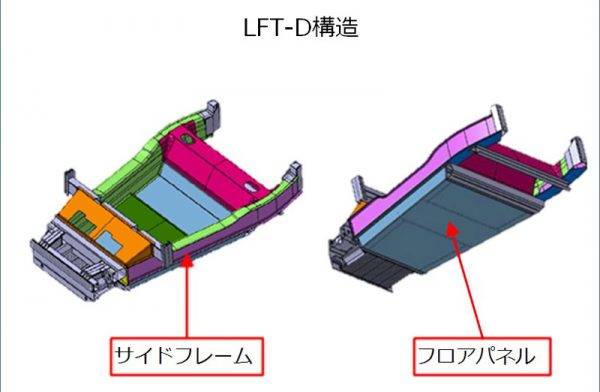

その結果、自動車のシャシー部材の成形をこれまでより圧倒的に速く、1分程度で完了させ、また、超音波融着法を用いたシャシー組み立て技術によって、熱可塑性CFRPのみによる自動車用シャシーの製作に世界で初めて成功した。

これにより、材料供給から最終製品までの一貫自動生産が可能になり、部材コストの低減にめどが立ち、CFRPの量産自動車への適用の加速が期待される。

■融着技術のメリットも

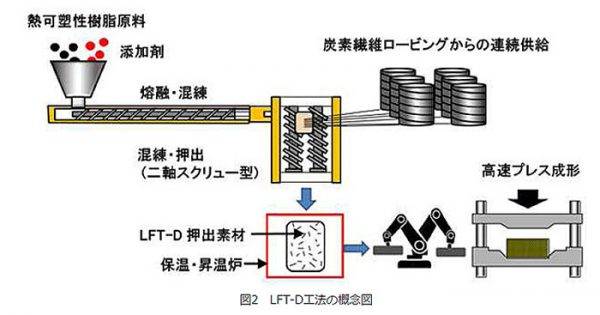

今回採用されたLFT-D工法はドイツのフラウンホーファ研究機構で最初に着想された繊維強化プラスチックの製造方法で、連続的に炭素繊維を供給して熱可塑性樹脂ペレットと混練し、比較的長い炭素繊維長を保って混練機から押し出される。その押し出された素材を高圧プレスに供給し、短時間に構造部材を成形する方法だ。

これまでの熱硬化タイプのCFRPのようなオートクレーブ法(電気釜にによる加圧・加熱)で必要となる中間工程が今回の方法では不要となるため、短時間での成形を実現している。

BMWはi3、i8に熱硬化型のRTM法を採用していることで知られているが、RTM法でも硬化に5分程度の時間を要する。しかし、LFT-Dはそれよりさらに高速で連続的に成形できる点が優位点だ。

また、熱可塑性CFRPの融着可能な利点を生かしてシャシー部材を接合することで、オール熱可塑性CFRP製シャシーの製作が可能になる。今回、ロボットを活用した超音波融着システムを構築したことで、複雑な実構造体の高速接合が可能になってくるのだ。

今後LFT-D工法で製作される部材の力学的特性の向上に注力するとともに、成形時の反りを抑制した高精度成形技術の確立を目指す。また、超音波融着技術においては、鉄鋼材料の接合で用いられるスポット溶接と等価レベルの高速接合技術を開発して行くという。

NEDOは、今回の成果と合わせ、他の構造材料の開発を推進するとともに、これら異種材料を統合するマルチマテリアル化技術に取り組み、輸送機器の抜本的軽量化を目指す。これにより、自動車によるCO2排出量の削減を進めることが期待できる。

なお、オール熱可塑性CFRPシャシーは、2017年10月24日から幕張メッセで開催されるIPF Japan 2017 (国際プラスチックフェア)で展示される。

国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO) 公式サイト

名古屋大学ナショナルコンポジットセンター 公式サイト