最新ガソリンエンジンの基礎知識 その2

現在のガソリンエンジンは、世界各国の排ガス規制、燃費規制などが法制化されたことで、自動車メーカーはこうした法規に合わせることが最大の課題になっている。歴史的に見ればガソリンエンジンは高出力を追求することが最大のテーマだったが、排ガス、燃費規制が時代を追って厳しくなったことで、この規制にエンジンを適合させることが最優先になっているのだ。

しかしながら、ガソリンエンジンだけに限らず内燃レシプロ・エンジンは、電気自動車や燃料電池車と比較して、出力や燃費のよさに加えて、扱いやすさやコスト、利便性、など総合的な性能や価値は優れている。

電気自動車は100kg以上の重量がある、しかも高価な大容量のバッテリーを搭載することが必須だ。また、燃料電池車は、貴金属(レアメタル)を使用する高価な燃料電池スタックが必要で、燃料は700気圧という超高圧の圧縮水素ガスを搭載している。したがってクルマとしてのパッケージを考えると内燃レシプロ・エンジンと比べると大きなハンディキャップを持っているわけだ。

こうした次世代車に比べ、内燃エンジン車、特にガソリンエンジン車はグローバルで見て、まだまだ主流であり続けることは確かだが、主流であるためには厳しくなる排ガス規制や燃費規制に適合させる必要があることはいうまでもない。

そのためのガソリンエンジンは、排ガス、燃費の果てしない改良が加え続けられており、かつてのエンジンの常識は大きく変わっている。今回は排ガス、燃費の向上を実現するために最新のエンジン技術をみてみる。

■ダウンサイジング・エンジンの先駆け

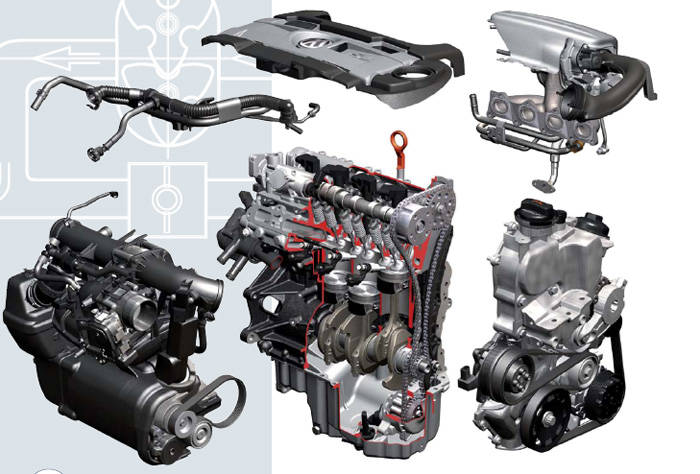

「ダウンサイジング」は従来のエンジンより排気量を縮小しながらも、過給システムと組み合わせて出力を同等以上にしたエンジンの名称として定着している。この技術はエンジニアの間では古くから構想されていたが、自動車メーカーとして全面的に小排気量+直噴+過給を組み合わせるコンセプトを採用したのはフォルクスワーゲン・グループだ。2005年に1.4 LのTSIエンジンを発表し、その後はすべてのエンジンをこのコンセプトで統一している。

1.4 TSIは従来の自然吸気2.0Lエンジンの代替と位置付けられ、自然吸気2.0Lエンジンより燃費を低減し、さらにターボ過給によりトルクを増大。過給+直噴システムにより最大トルクは1500rpmから発生する特性となっている。

さらにこのダウンサイジング・コンセプトのエンジンは、6速、7速という多段のDSG(デュアルクラッチ)トランスミッションと組み合わせているのがポイントだ。多段化したDSGにより変速比幅が広く設定でき、低速時の強力なトルクとの組み合わせにより、常用域では2000rpm以下といった低い回転数で走行できるようになっている。

ダウンサイジング・エンジンは、小排気量化することで、排気量の大きなエンジンよりボア径、気筒数を減らし、内部部品の摩擦抵抗を小さくできる。また低速型のターボを採用することで低回転/大トルク化を可能としている。最大トルクが4000rpmといった自然吸気エンジンより大幅に低回転化させることで摩擦抵抗が少なくなり、過給器を使用することで、いわば可変排気量のエンジンということができる。

このダウンサイジング・コンセプトは世界の自動車エンジンに大きな影響を与え、最終的にヨーロッパ、アメリカの自動車メーカーはこぞって採用することになった。

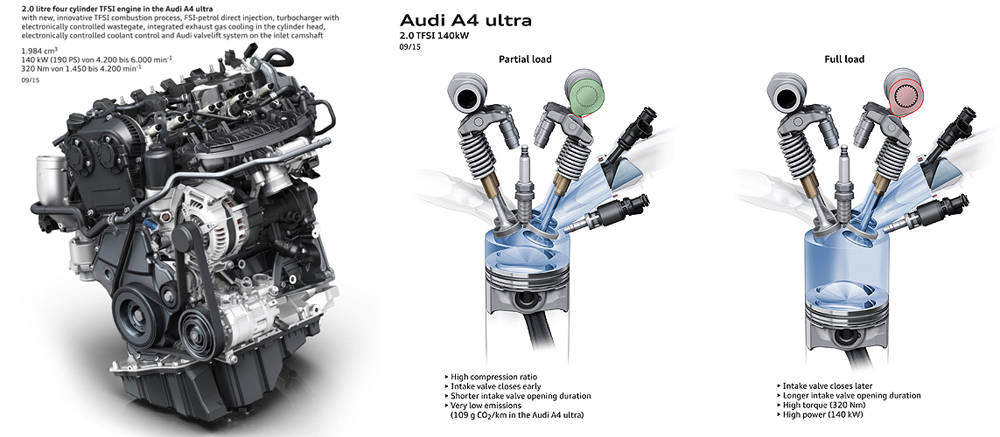

なお、2016年にアウディは2.0L TFSIエンジンを刷新し、従来のダウンサイジング・エンジンから「ライトサイジング・エンジン」にコンセプトを変更し革新させた。ライト・サイジングとは最適な排気量を意味する。アウディはその後、この新しいエンジンに「ウルトラ」の名称を冠した。さらに2017年にビッグマイナーチェンジを受けるフォルクスワーゲン・ゴルフも同様の新コンセプトを採用した「1.5 TSI ライトサイジング・エンジン」が登場している。

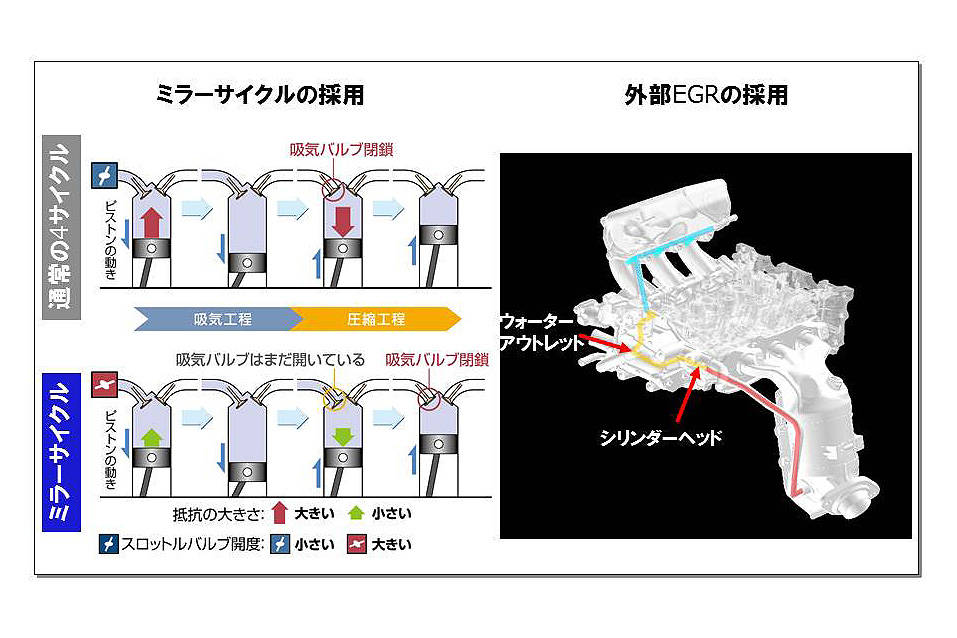

これは従来のダウンサイジング・コンセプトに加え、ミラー・サイクル運転を新採用し、より燃費を向上させる手段として採用している。自然吸気のミラー・サイクルでは実現不可能な出力と低燃費の両立を狙う最新のコンセプトのエンジンとしている。

■アトキンソン・サイクルとミラー・サイクル・エンジンの違い

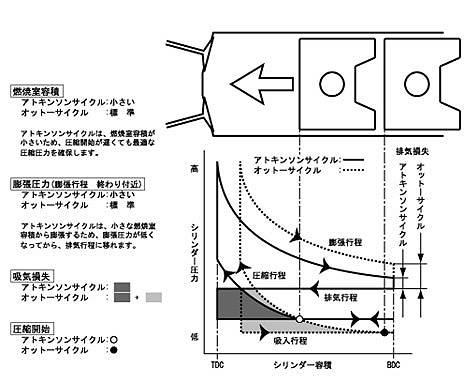

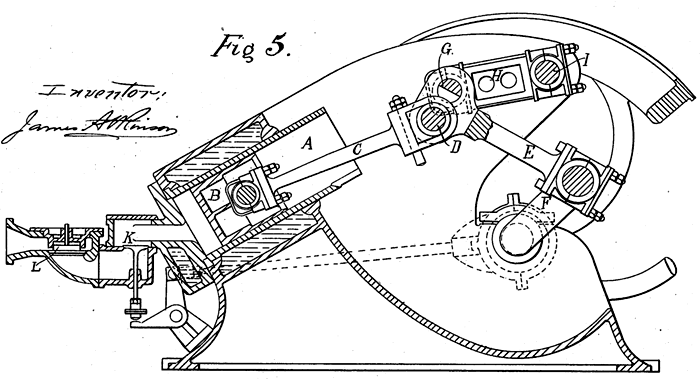

最新のエンジンに採用されているアトキンソン・サイクルの考えは、1882年にイギリス人のアトキンソンにより発明されている。オットー・サイクルのエンジンは圧縮比と膨張比が同じであるため、膨張行程では圧縮開始時より圧力、温度が高くなり、その差分は排気ガスとして放出され、エネルギー損失を発生する。

もし膨張行程だけをより長く取ることができ、圧力、排気温度が圧縮開始時と同じにできればエネルギー損失を抑えられるというのがアトキンソン理論で、そのために可変長リンク機構によりピストンのストロークごとに上死点、下死点の位置を変更する機構を考案したが実用化には至らなかったという歴史がある。

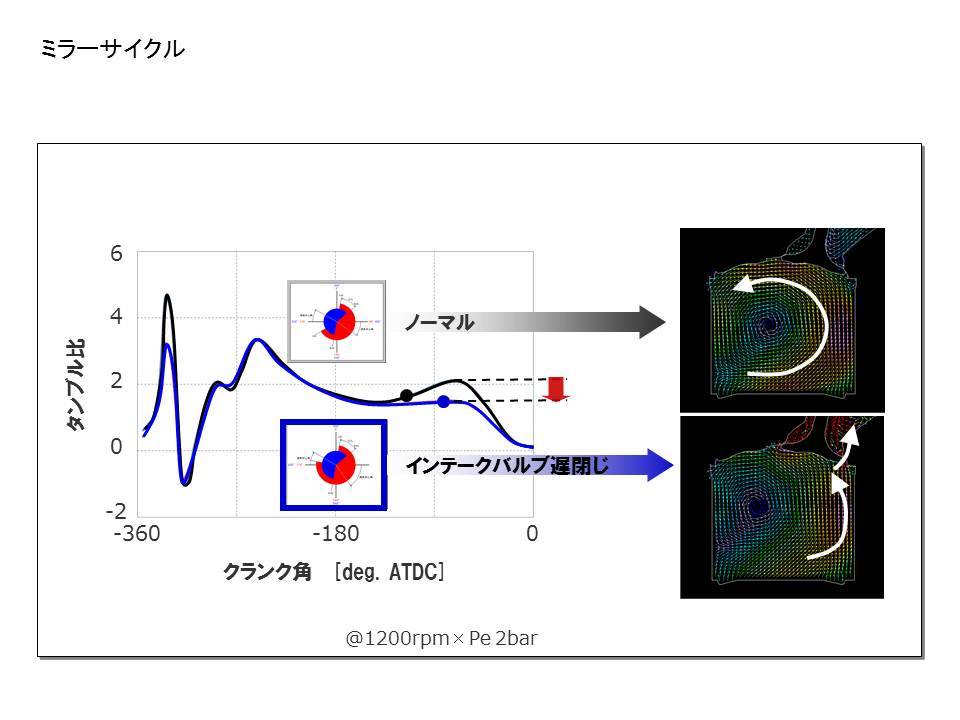

一方、ミラー・サイクルは、アメリカ人のエンジニア、ラルフ・ミラーが1957年に特許を取得した技術だ。ミラー・サイクルは、アトキンソン・サイクルのような可変ストローク機構を使用せず、吸気バルブタイミングを通常のオットー・サイクルより大幅に早める、または遅くすることで、吸気量と排気量に差を付け、実質的に圧縮行程より膨張行程を大きくするというものだ。ミラー・サイクルは排気の膨張比が大きいので、見かけ上の圧縮比を大きく取れ、熱効率を高めることができるのも特徴だ。

しかしこのミラー・サイクルも可変バルブタイミング機構がなければ実現しないいため、理論特許に留まっていた。日本では1980年代後半から在野のエンジニアの兼坂弘(かねさか ひろし)氏が東京大学・生産技術研究所と共同してミラー・サイクルの実現に向けて研究。その当時はロータリー式可変バルブタイミングを検討していた。

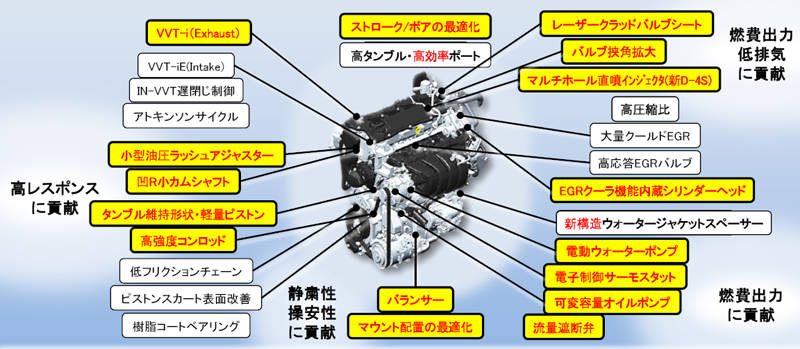

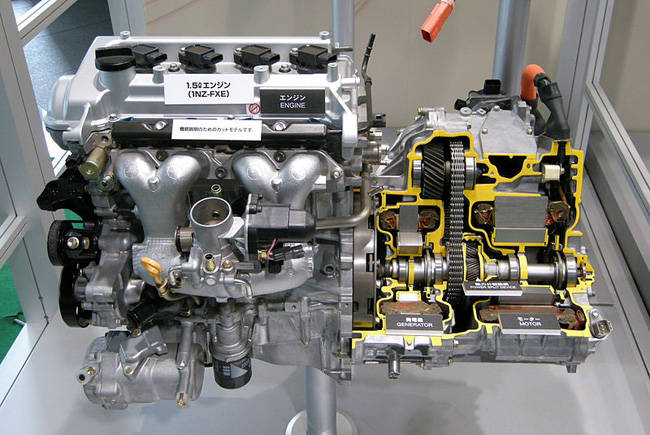

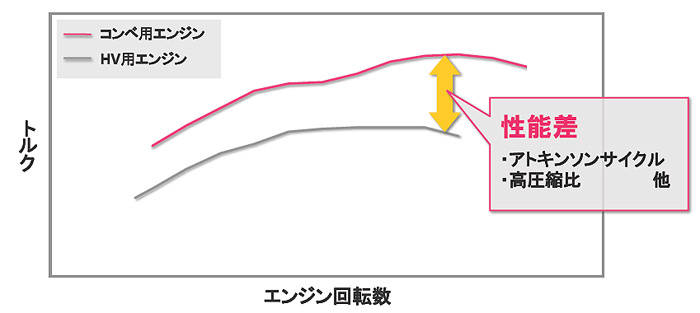

ミラー・サイクルを量産エンジンに初めて適用したのは、1993年発売のマツダ・ユーノス800だが、より大量生産エンジンとして実現し、世界に大きなインパクトを与えたのが初代プリウスのエンジンであった。1NZ-FXE型と名付けられたこのエンジンは、可変バルブタイミング機構を採用しミラー・サイクルを実現していた。しかしトヨタはアトキンソン・サイクルと名付けたため、前述のように可変ストローク機構を持たないアトキンソン・サイクルの呼称が一般化したのだ。

1NZ-FXE型はハイブリッド専用に設計されているため、低回転型、低摩擦抵抗のエンジンとなっており、1.5Lの排気量だが、出力レベルは1.2L程度とされている。

このミラー・サイクルエンジンが実現したのは、高性能な電子制御可変バルブタイミング機構が実用化したためで、この結果、吸気バルブの早閉じ、遅閉じができるようになった。現在では、低価格車用のエンジンは吸気カムに可変バルブタイミング機構を装備。それ以上のクラスでは吸排気カムの両方に可変バルブタイミング機構を装備している。

また、低負荷時にはミラー・サイクル、高負荷時にはオットー・サイクルで運転するためには、吸気カム側により大幅なカム作動角を持ち、作動の素早い電動式の可変バルブタイミング機構が必要となるが、コストが高いため一部のエンジンの採用に限定されている。採用しているエンジンとしては、マツダのスカイアクティブG、トヨタ最新のダイナミックフォース・エンジンはこのシステムを採用している。

また、低負荷時にはミラー・サイクル、高負荷時にはオットー・サイクルで運転するためには、吸気カム側により大幅なカム作動角を持ち、作動の素早い電動式の可変バルブタイミング機構が必要となるが、コストが高いため一部のエンジンの採用に限定されている。採用しているエンジンとしては、マツダのスカイアクティブG、トヨタ最新のダイナミックフォース・エンジンはこのシステムを採用している。

また現在では、吸排気カムに可変バルブタイミング機構を装備したエンジンは、低負荷域では部分的にミラー・サイクル運転をするように設計されているエンジンが大半だ。こうしたミラー・サイクル運転により、熱効率を高め、燃費を向上させているわけだ。

■EGR(排気ガス再循環)

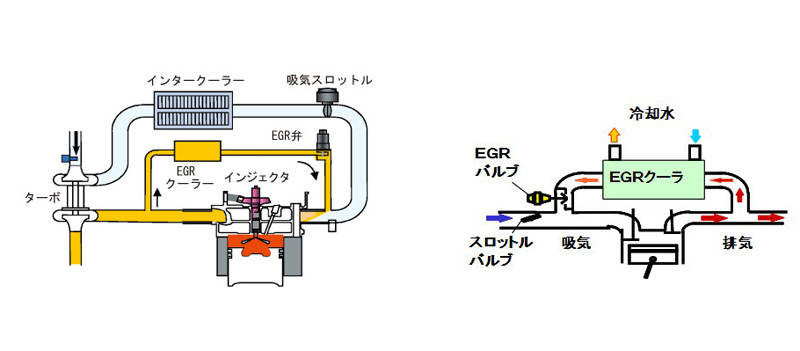

現代のガソリンエンジン、ディーゼルエンジンに不可欠となっているのがEGR(排気ガス再循環)システムだ。ただしディーゼル・ターボエンジンのEGRは主として燃焼温度を下げ、NOxの発生を抑制する手段として使用されるが、ガソリンエンジンでは、ポンピング損失を大幅に低減することが主目的であり、目的に違いがあるのだ。

もちろん、エンジン本来の燃焼、出力から言えば、EGRは不必要なシステムだが、ディーゼルでは排ガスの浄化、ガソリンエンジンでは燃費向上のための技術という位置付けで、重要な技術となっている。

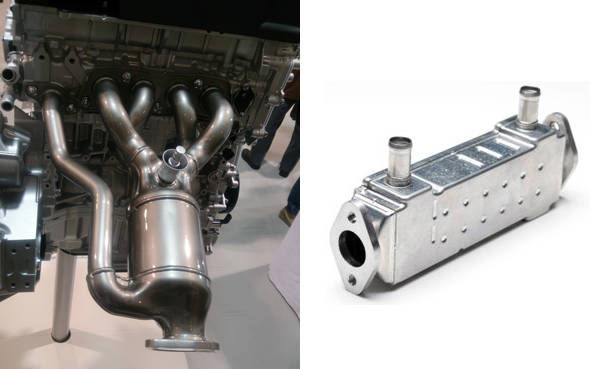

排気ガスの再循環とは、排気ガスの一部を吸気マニホールドに戻し、吸気と排気ガスを混合させるシステムで、運転状態に合わせて排気ガスを還流させるためのEGRバルブ、燃焼室に入る排気ガスの温度を下げるためのEGRクーラーも合わせて装備される。

ガソリンエンジンのポンピング損失は、スロットルバルブが吸気通路を絞ることにより起こる。通常の走行、巡航時で、アクセルを軽く踏んでいるような低負荷運転では、スロットルバルブはわずかに開いている状態となるが、この状態ではポンピング損失が発生しエンジンの効率を低下させることになる。

こうした低負荷走行時に排気ガスを吸気側に還流させると、スロットルバルブはより大きく開けないとEGRなしのエンジンと同じ出力にはならない。排気ガスは燃焼に必要な酸素をほとんど含まないのでエンジンは排気ガス+出力を維持するための新しい吸気流が必要だからだ。

このため現代のエンジンは、低負荷で走行している時、ドライバーはわずかにアクセルを踏んでいるだけだが、実際のスロットルバルブは大きく開いており、これによってポンピング損失を低減しているのだ。もちろんこれは電子スロットル(ドライブバイワイヤー)になって初めて実現した技術だ。

EGRシステムを装備していないエンジンでも、可変バルブタイミング機構を使用し、吸気行程で排気側バルブを少し開け、排気ガスを燃焼室に逆流させる「内部EGR」を採用しているエンジンも多数存在する。

EGRを採用した結果、低負荷の状態では通常の吸気と酸素をほとんど含まない排気ガスがミックスされ、さらに直噴システムと組み合わされると、ガソリンと吸気の混合が不均一になりやすく、従来のエンジンより点火がはるかに難しくなっている。

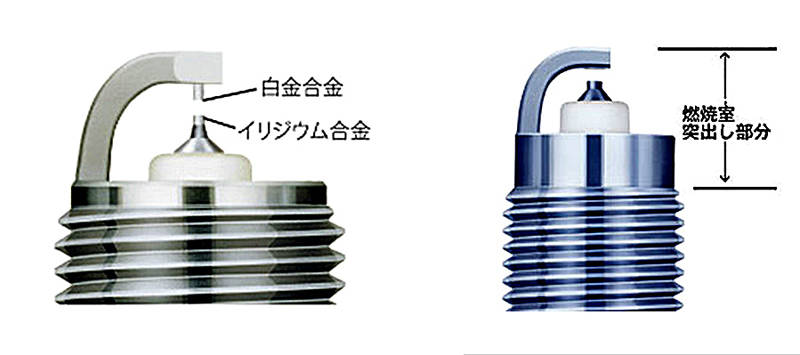

このため近年は高着火点火プラグと呼ばれる、点火スパークが強化されたプラグや、燃焼室に大きく突き出した突き出し型点火プラグが採用されている。

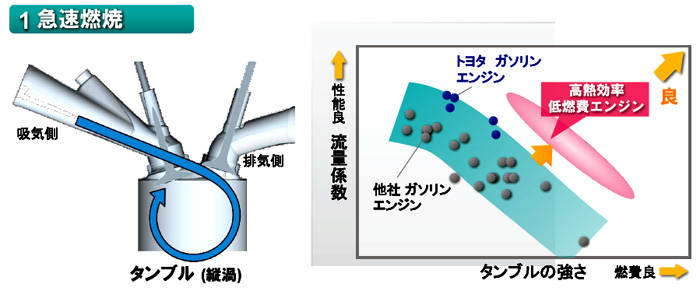

また燃焼室での燃焼が遅くなっては出力が安定せず、熱効率も悪化するため、EGRがミックスされた吸気をより早く燃焼させるために、吸気のタンブル流(縦渦)の強化が求められている。これはタンブル流により圧縮前から圧縮上死点までの間に吸気した空気と噴射されたガソリンの粒子を積極的に混合させ、より燃焼しやすくする技術だ。

特に低負荷時は吸気流量が少なくEGR量が多いため、燃焼室に流れ込む吸気流の速度が遅くなるのでタンブル流を強化・促進しないと燃焼が遅く、不安定になりやすい。このためタンブル流を強制的に発生させる対策が必要となってくる。

そのため、吸気時に強いタンブル流を発生させるような吸気ポートを設計したり、吸気マニホールドの形状を工夫することで、低負荷時の吸入気の流れを加速させるといった技術が使用されているのだ。ただし、低負荷時のタンブル流を重視しすぎると、高負荷時により大きなパワーを得るのが難しくなるため、低負荷時のタンブル流の促進と高負荷時の吸気抵抗低減をどのように両立させるかが、大きなテーマとなっている。

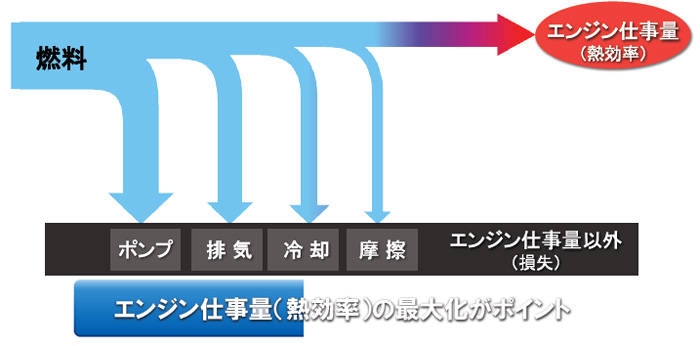

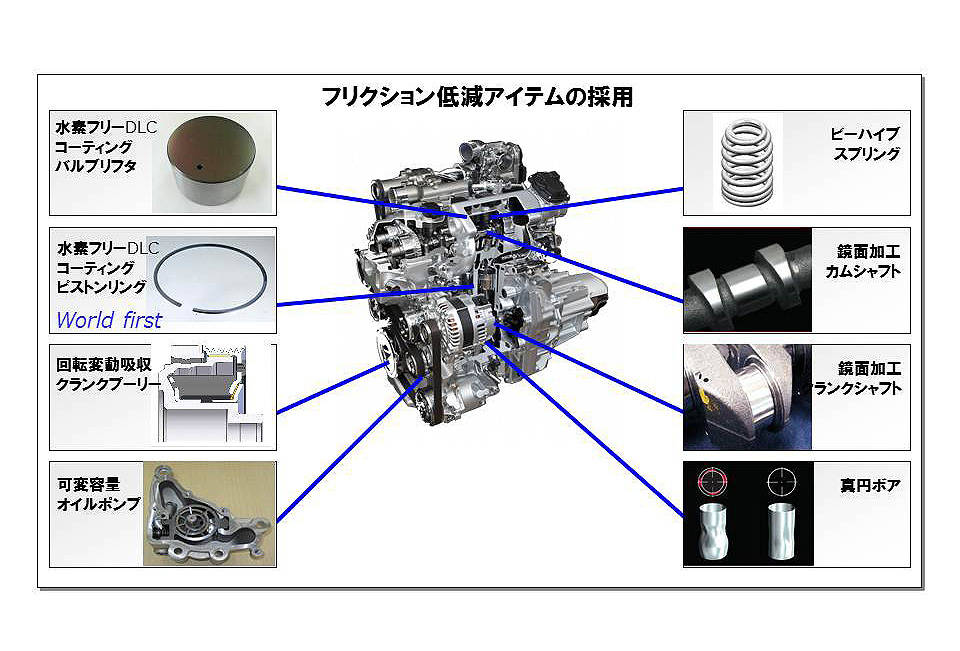

このように考えると、現在のエンジンは従来の常識であった、より高出力だけを追求したガソリンエンジンの姿とは大きく変貌していることが分かる。もちろん今後も、摩擦抵抗損失、冷却損失、ポンピング損失、燃焼の改善などの努力は追求され続けることになる。この中で特に燃焼の改善は、「予混合圧縮着火(HCCI)」方式に期待がかかっている。

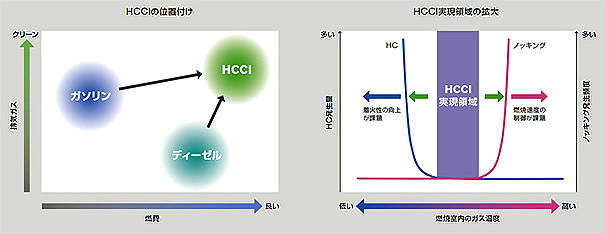

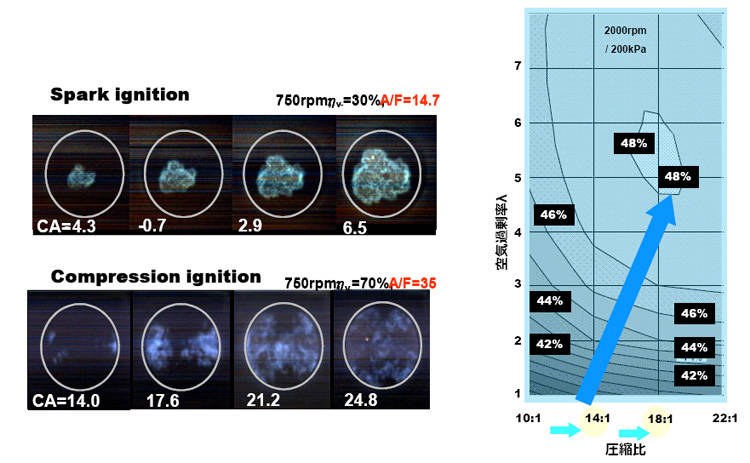

「予混合圧縮着火(HCCI)」とは、ガソリンエンジンでありながらディーゼルのように点火プラグを使用せず、高圧縮による自己着火を行ない、CO2削減とクリーンな排気を両立させる技術だ。

通常のガソリンエンジンの燃焼に比べ、低温燃焼となるためNOxがほとんど発生せず、また内燃機関最大の熱効率となり、大幅なCO2削減効果も見込める。しかし安定した燃焼領域が限られており、この領域を広げることが大きな課題となっている。