関西学院大学と豊田通商は2021年3月1日、電気自動車のキー技術ともなる、次世代のパワー半導体の材料SiC(炭化ケイ素:シリコンカーバイド)の基板を、高効率に生産できる「表面ナノ制御プロセス技術」を開発し、SiC欠陥ゼロになると発表しました。

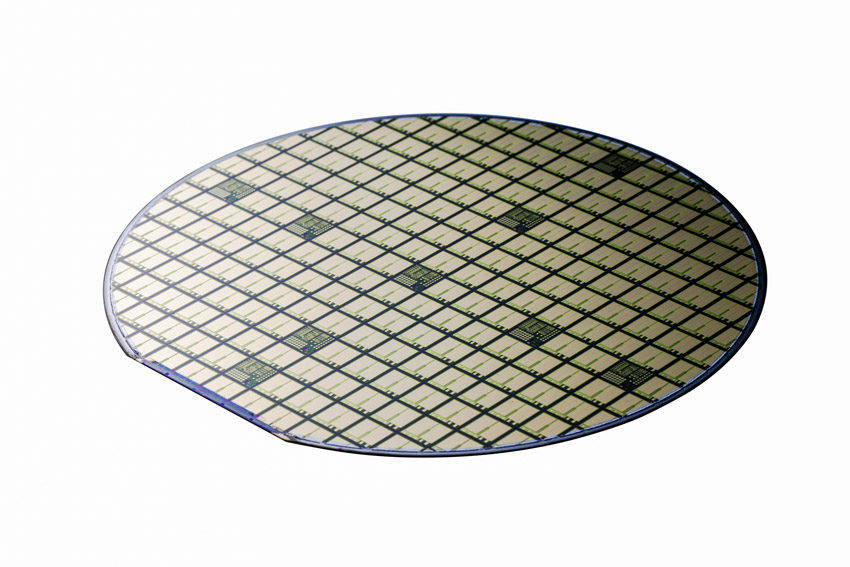

今回発表された生産技術は、SiC基板の高品質化と生産性向上を同時に実現する革新的な技術であり、量産サイズの6インチSiCウエハーでの性能検証を完了していることも明らかにしました。

電気自動車のキーテクノロジー「IGBT」

電気自動車用の出力=電力をコントロールするインバーターにはパワー半導体であるIGBT(Insulated Gate Bipolar Transistor:絶縁ゲートバイポーラトランジスターが使用されています。この半導体はシリコン製ですが、高電圧、大電力の条件で高速スイッチングを担当することで、発熱し熱損失が発生します。

そのため、インバーター部は水冷式が採用されていますが、発熱するということはエネルギー損失が発生することであり、電気自動車の電費を向上できない要因になっています。そのため、より高効率で熱損失の少ない高効率のパワー半導体が求められており、その代表がSiC(シリコンカーバイド)を使用したパワー半導体です。

SiCを使用したIGBTは、従来のシリコンを使用したIGBTと比較し、損失を40%も低減でき、電気自動車の電費は10%程度向上するといわれています。

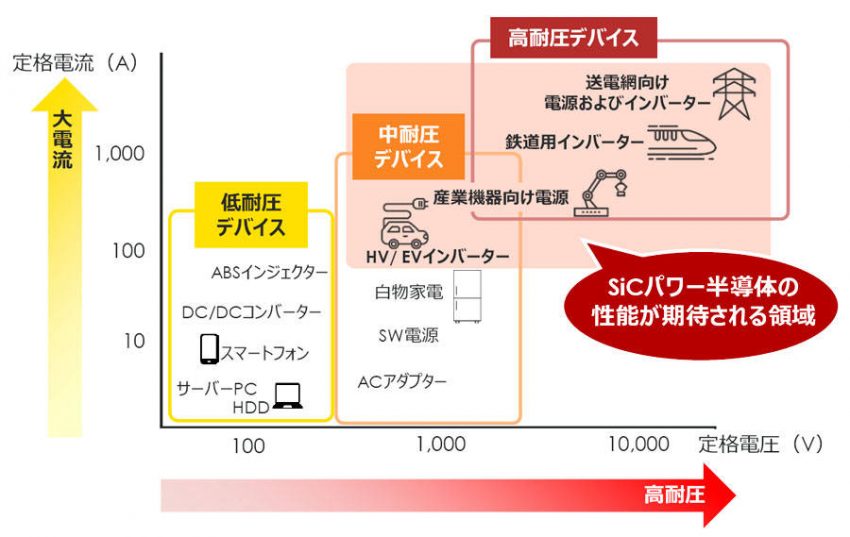

ただ、スマートフォンなど多くの電子製品に使用されるIC(半導体集積回路)に比べ、大電力をコントロールするパワー半導体は、大型電源装置、電車などの産業用か、家電製品では冷蔵庫、電子レンジ、エアコンなどの用途に限られているため、開発の速度が遅かったのも事実です。

しかし、高電圧・大電力のハイブリッド車、電気自動車が市場でクローズアップされ、これら電動化車両の急成長が見込まれることで、現在はSiCを使用するIGBTの世界的な開発競争が起きています。

トヨタ、豊田中央研究所、デンソーは2014年に、いち早くハイブリッド車用のSiCを使用したパワー半導体を発表しています。

しかし、SiC製のパワー半導体は、製造が難しく、歩留まりがきわめて悪いために量産化は困難で、2020年末に発売されたトヨタ・ミライでようやくデンソー製のSiCを使用したインバーターが搭載されました。

この他にトヨタの燃料電池バス(トヨタ・ソラ)にも使用されていますが、いずれにしてもごく少量の生産に留まっています。

一方、テスラのモデル3は2017年の発売時点から、SiCインバーターを採用し、量産しています。そのSiCは世界シェア6割を握るアメリカのクリー社製といわれ、クリー社は2019年から5年間で総額10億ドルを投資して、量産体制を強化しています。

またヨーロッパではドイツのインフィニオン社がSiCの量産体制を築きつつあります。一方で中国の電気自動車メーカーも近日中にSiC製のインバーターを搭載すると予想されるており、それに比べると日本はやや遅れを取っているのが現状です。

SiCパワー半導体のベースとなるSiCウエハー(円盤上の板)の製造が難しく、製造しても製品として使用できるのはごく一部という状態のため、高価なのが実情です。

今回の関西学院大学と豊田通商との協業による革新的な製造プロセスでは、ウエハーの欠陥をゼロにする画期的な技術といえます。

SiCウエハーの量産が実現すれば、将来の脱炭素社会に最適なパワー半導体となり、電力ロスを大幅に低減でき、電力利用の効率化や冷却装置の小型化を可能にし、ハイブリッド車/電気自動車、鉄道、産業機器、電力などグリーンイノベーションが進む分野での需要の大幅な拡大が見込まれます。

表面ナノ制御プロセス技術「Dynamic AGE-ing」

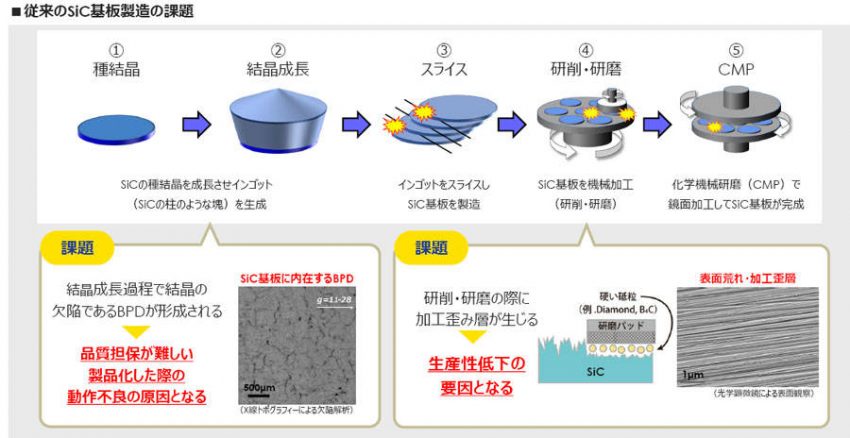

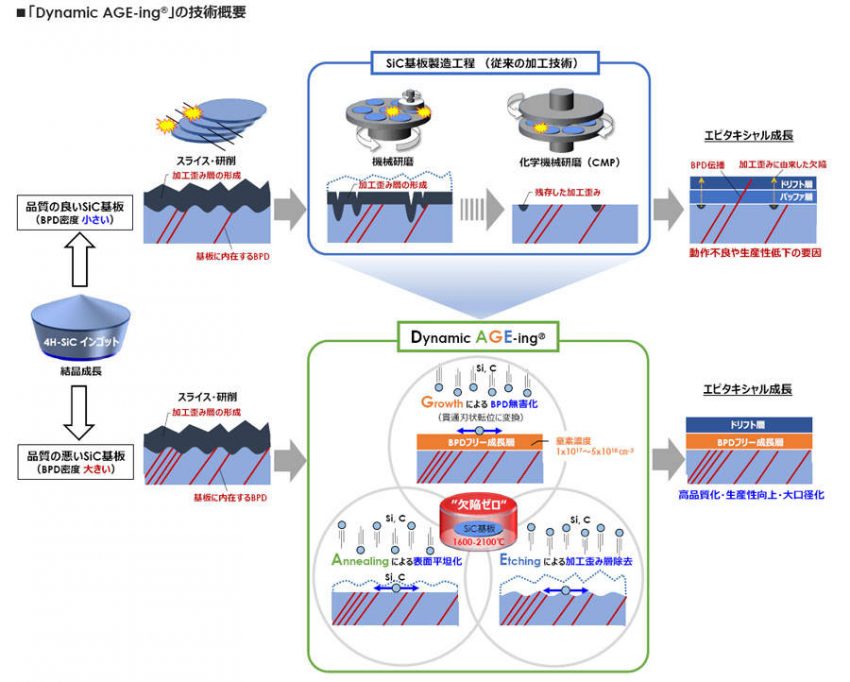

これまでのSiCウエハー(基板)は、SiCの結晶の塊から薄い円盤状に切り出し、研磨するなど機械的な工程が必要でしたが、機械加工で生じる結晶の歪み(加工歪み層)や内在する欠陥である基底面転位(Basal Plane Dislocation:BPD=結晶の不整列)が発生し、その結果、多くの不良品が発生し、量産が困難でした。

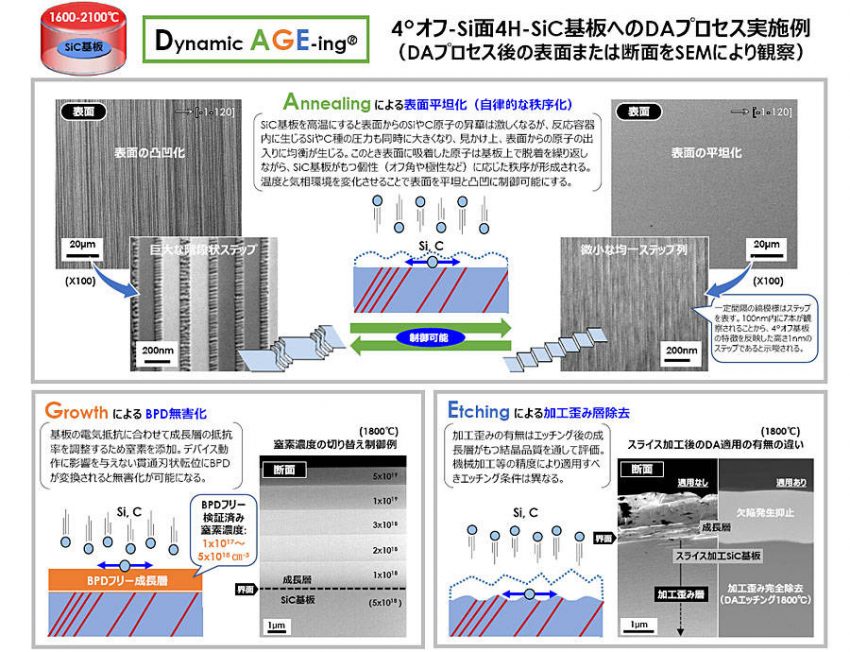

関西学院大学理工学部先進エネルギーナノ工学科の金子忠昭教授と豊田通商と共同で開発した独自技術「Dynamic AGE-ing」は、従来の機械加工とは異なる、超高温環境下での熱エッチングと結晶成長を統合した非接触型のナノ制御プロセス技術です。

この技術は、SiC基板を2000度といった超高温下の環境におくことで表面の原子配列を自律的に整えることにより、加工歪み層の完全除去の機能に加えて、BPD(結晶の不整列)の拡大が遮断され、無害化を実現するというものです。

この技術の実現の背景には、2000度を超える超高温の真空炉、分子レベルの歪やBPDの観察や可視化、超高温の真空炉の中での結晶層の生成のための熱処理など、多くのノウハウが存在しています。

この開発プロジェクトは10年前からスタートし、関西学院大学だけでなく多くの分野の企業とのオープンイノベーションを基盤とした多角的な協業により生まれています。

この新たに開発された「表面ナノ制御プロセス技術」を使用すれば、信頼性が高いSiCパワー半導体を。欠陥・不良品をなくし、低コストで製造でき、今後予想される大口径のSiCウエハーの安定供給が可能になるわけです。

そして、この新技術は単に学内の実験室レベルでの成果だけでなく、量産に向けての6インサイズのウエハーでの性能も検証され、今後は豊田通商を通じて半導体デバイスメーカーへのサンプル供給を開始し、量産ラインへ、この技術の導入に向けた評価検証を進めていきます。また併せてビジネスパートナーを募り、量産化の早期実現を目指すことになっています。

さらに近い将来には量産の主流となると予想される8インチサイズのウエハーへの適用に向けた開発も加速させるとしています。