この記事は2018年3月に配信した有料メールマガジンを無料公開したものです。

有料メルマガの購読はこちら

Automobile Study

前回、内燃エンジンは吸入空気量をより多くできれば、より高出力が得られるという原理の下で、混合気をより高速で、効率よく燃焼できる燃焼室の形状を追求してきた歴史を追った。

今回は、これまでのエンジンの技術的な流れを大きく変えるようなCO2削減、低燃費のための技術に注目してみる。

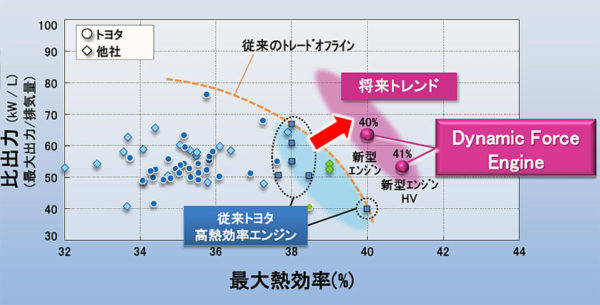

最初に確認したいのは、低燃費のエンジンだから、出力が低くても良いという考えは現実的ではないということだ。従来までの高出力の追求と同時に、CO2削減、低燃費を成し遂げなければならないのだ。そのためにこれまで追求されてきたエンジン技術も駆使されている。

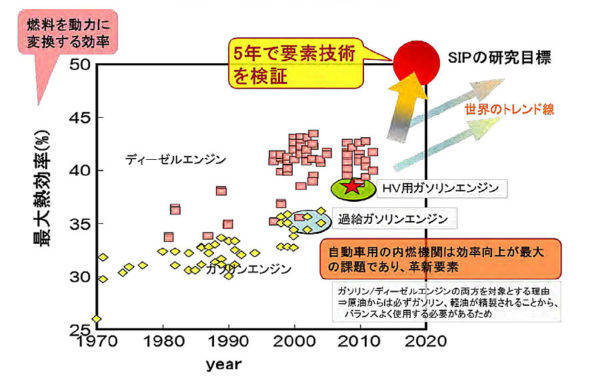

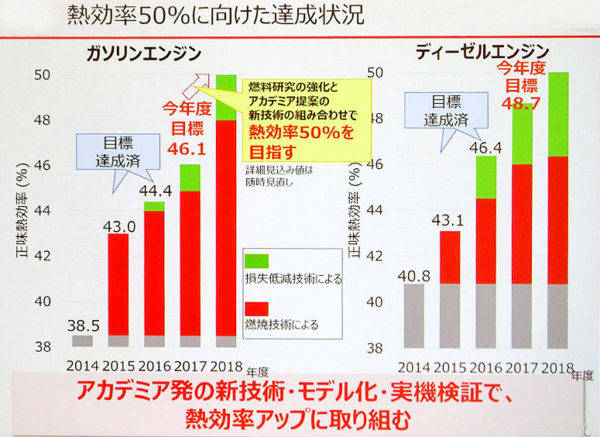

現在、エンジンの開発には「熱効率」という視点が注目をあびるようになってきた。熱効率という言葉は、機械工学、エンジン工学の分野では使用されてきたが、一般的なクルマのエンジンで、CO2削減、低燃費の観点から熱効率という言葉が語られるようになったのは最近のことだ。そこでまず、この工学用語である熱効率という言葉を考えてみる。

熱効率

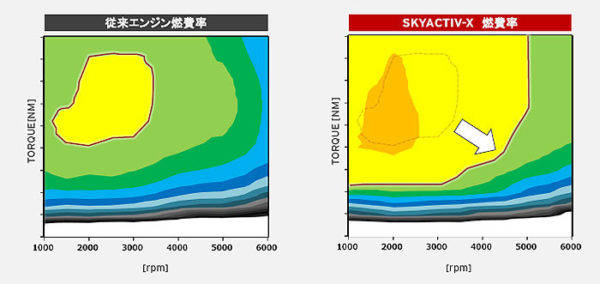

最初に熱効率と燃費の関係だ。燃費には2種類あり、ひとつはクルマが走ることを想定したモード燃費、あるいは最近注目を浴びているRDE(実走行での燃費)などの燃費という考え方だ。

もうひとつはエンジン単体としての最小燃費率という考え方だ。前者がエンジンの負荷が比較的軽く、熱効率の悪い領域を使用しての走行燃費で、もちろん駆動系の抵抗、走行抵抗も含まれた燃費だ。

一方、エンジン単体での最少燃費率とは、高負荷でエンジンが最高の効率で働く時の燃費を示すものだが、いずれの場合でも熱効率を向上すれば燃費は良くなるという関係にある。

熱効率とは、エンジンなど熱エネルギーを利用する機関の性能を表現する数値であり、熱として投入されるエネルギーのうち、機械的な仕事(動力)や電気的なエネルギー(電力)などに変換される割合を示している。

つまり、使用された熱エネルギー源(ガソリンや軽油)からどれだけの出力が得られ、どれだけエネルギー変換時に損失したかを示す数値が熱効率で、従来の常識ではガソリンエンジンの熱効率は30%程度で、ディーゼルエンジンの熱効率は40%、船舶用のディーゼルエンジンで50%といわれている。

また産業分野では、原子力発電の熱効率は30~35%で、天然ガスを燃料とするガスタービンコンバインドサイクル発電で40~43%となっている。つまり、熱エネルギー機関は、運転時の機械的損失や、冷却損失などにより、本来の原料エネルギーの半分以上が失われているが、こうした損失を少なくすれば熱効率が高まり、結果的に燃費性能も向上させることができるということになる。

3種類の熱効率の考え方

熱効率には、理論熱効率、図示熱効率、正味熱効率の3種類の考え方がある。理論熱効率は熱損失や摩擦のない、理想的なエンジンを仮定したもので、投入された熱エネルギー(燃料)と有効に取り出されたエネルギー(出力)の比を表す。

図示熱効率は燃焼によって発生したガスが膨張することにより、ピストンが行なう仕事と投入された熱エネルギーの比を意味する。ここでは冷却損失、排気損失などが差し引かれるので、理論熱効率より低い値になる。

正味熱効率は図示仕事(ピストンが作動することで生まれる仕事)からさらに各種の損失を引き、クランクシャフト後端から動力として取り出せる現実的な仕事と投入された熱エネルギー(燃料)の比を表す。

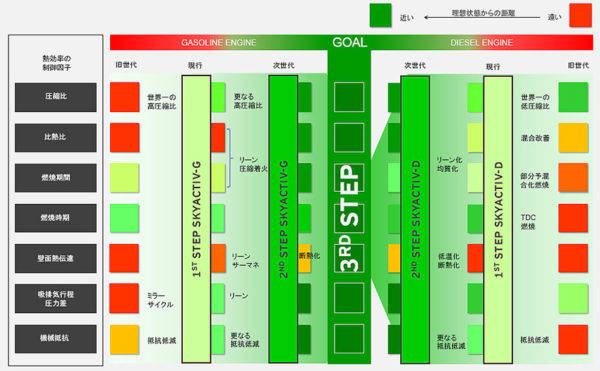

現在は自然吸気のガソリンエンジンで熱効率40%以上、ターボエンジンで36%以上という熱効率が目標になっているが、熱効率を上げるにはまずは理論熱効率を上げ、次に実際のエンジンでの諸損失を減らすという発想が採用されている。

熱効率に似た名称に「燃焼効率」がある。燃焼効率とは燃焼によって実際に発生した熱量と投入された熱エネルギーとの比を表す。つまり燃焼室に入った燃料でうまく燃焼できなかった量がどれくらいあるかということで、この燃焼効率は最近では95%以上のレベルにある。

理論熱効率を高めるためには、圧縮比をできるだけ高くすることが求められるが、ガソリンエンジンは高圧縮時にはノッキングが発生し、その結果エンジンが破損する。そのため、ノッキングを回避するため高負荷時に圧縮比を下げる(可変圧縮比)、あるいはミラーサイクルにより吸入空気量を抑えるという手段が必要になる。

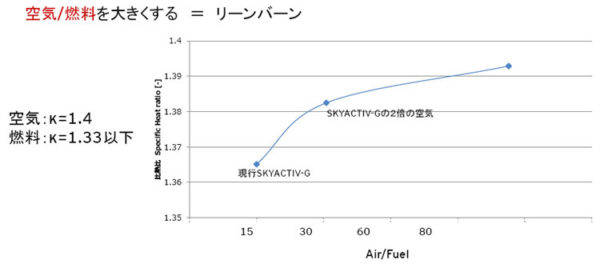

もうひとつ熱効率を高めるためには、希薄燃焼(リーンバーン)が有効な手段だ。燃焼させる混合気の比熱比(気体の分子構造の大小)を小さくすると熱効率が高まる。これをエンジンで考えると、気体の分子が小さい空気の量を多くし、分子量の大きい燃料を少なくする・・・・・・。つまり希薄燃焼により理論熱効率を高めることができるのだ。

ちなみにディーゼルエンジンの方がガソリンエンジンより熱効率が高いのは、ディーゼルは、ガソリンエンジンより高圧縮比であることに加え、吸気量ではなく噴射する燃料の量で出力をコントロールする方式のため、希薄燃焼が基本であり、つまり高圧縮比と希薄燃焼を使用しているのが理由だ。

ガソリンエンジンでも圧縮比をできるだけ高く、よりリーンバーンにすれば熱効率は高めることができる。しかし一方で、高圧縮比ではノッキングを回避する技術が必要で、リーンバーンには触媒の問題が立ちはだかる。

触媒の問題というのは、ガソリンエンジンの排気ガスをクリーンにするために三元触媒が使用されている。この1個の触媒でCO、HC、NOxを処理できる優れた三元触媒は理論空燃比でのみ作動するため、リーンバーン状態になると排気ガスをうまく処理できないという問題が出てくる。三元触媒が使用できなければ、酸化触媒、NOX触媒など個別の触媒を装備する必要が出てくるのだ。

もちろんこうした理論熱効率の向上以外に、正味熱効率を高めるために冷却損失、ポンピング損失、摩擦損失を低減するなど、エンジン本体としては幅広い対策が必要になり、そのための技術も投入されている。

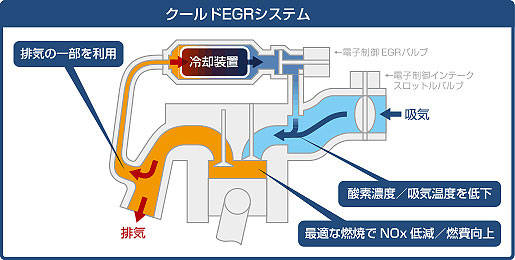

排気ガス再循環(EGR)

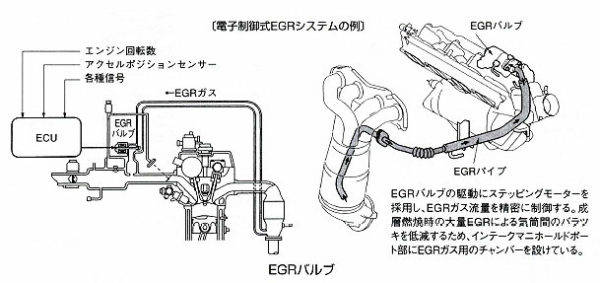

かつてのエンジンでは考えられなかった技術のひとつに、排気ガス再循環(EGR)が現在では大きな存在となっている。EGRとは、燃焼後の排気ガスを運転状況に合わせて燃焼室に送り込む技術だ。

CO2成分が多い排気ガスを燃焼室に送り込むと、燃焼室内の酸素濃度が下がり、その結果燃焼温度が低下することと、見かけ上の吸気量が増大した効果を生み出し、スロットルを大きく開く効果がある。

燃焼温度を下げるとNOxが低減するため、ディーゼルエンジンではこの効果を狙って採用するが、ガソリンエンジンのNOxは三元触媒で処理ができるため、もっぱらスロットルが発生するポンピング損失を低減するために使用されている。

現在では電子スロットルが採用されているため、低負荷での走行中はドライバーはアクセルを軽く踏んでいるだけだが、実はその状態ではスロットルバルブは大きく開いてポンピング損失を抑制している。こうした低負荷走行では、大量のEGRが燃焼室に導入されているのだ。

EGRには内部EGRと外部EGRがある。内部EGRとは、バルブタイミングのオーバーラップを拡大することで、吸入行程で排気バルブを開けた状態にし、排気側から燃焼室に排気ガスを逆流させる方法で、吸気行程で自然に逆流させる。

具体的には排気バルブの閉弁を吸気行程途中まで遅らせる排気遅閉じ・吸気遅開きとし、排気行程では、吸気バルブを早目に開弁することで吸気ポートに排ガスを逆流させる。そして吸気行程で排気バルブの一時開弁、排気バルブを排気行程途中で閉弁するなどの手法がある。

外部EGRは、排気マニホールドから排ガスの一部を独立した配管で吸気マニホールドに還流させる方法だ。

この外部EGRを使用するためには、運転条件に合わせて還流する排気ガスの量をコントロールするEGRコントロールバルブや排気マニホールドからの排気ガスの温度を下げるためのEGRクーラーなどが組み合わされる。

最新エンジンでは、吸排気のカムに可変バルブタイミング機構が装備されている場合、低負荷時にはバルブタイミングのオーバーラップを拡大するように制御し、排気ガスを逆流させると同時に、外部EGRからも積極的に排気ガスを送り込むという、大量EGRの運転が行なわれている。これで、スロットルバルブにより発生するポンピング損失を抑えているわけである。

タンブル流

かつてのエンジンでは考えられなかったEGRの多用により、ポンピング損失は低減しているが、常用域でのEGRを使用することで、燃焼室内の混合気が燃えにくくなっているのも事実だ。

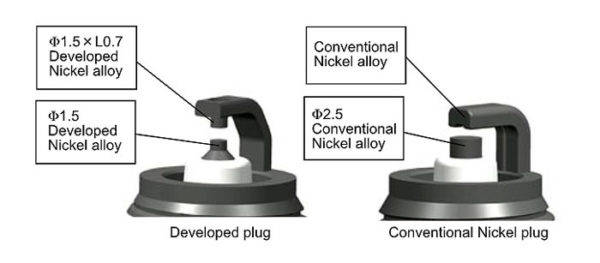

本来の混合気に大量のEGRが混じっている状態のため、通常の混合気だけの燃焼室より着火しにくいのだ。そのため、最近は点火プラグの着火性能を高めた高着火プラグを採用している。

しかし、前回でも触れたように、より高出力で高効率の燃焼を実現するためには、高速燃焼させるのが好ましい。そのため、採用されているのがタンブル流だ。タンブル流とは吸気時に吸気マニホールドから燃焼室に流れ込む気流の縦渦形状の流れのことだ。

吸気マニホールドからの吸気流が燃焼室内で横向きの旋回流になるのをスワール流と呼び、かつてはスワール流でもタンブル流でも燃焼室内の混合気をより撹拌できると考えられていたが、現在では混合気+EGRをよりうまく混合するにはタンブル流が有利とされている。

実は、高負荷時には吸気量が増大し、高速の吸気流になり、しかも高速で上下動するピストンにより圧縮時に一瞬で多数の過流を発生させることができるが、低負荷の常用域では吸気流が少量で、燃焼室への流入速度も遅いため、タンブル流が発生しにくい。

そのため、より強い効果的なタンブル流を発生させるためのしかけが必要になる。単に低負荷時にタンブル流を強めるということであれば、吸気マニホールドから吸気ポート部を絞れば流速を高め、タンブル流を発生させやすくなる。だが、それでは吸気ポートの面積が絞られ、高出力は期待できなくなる。

そこで、高負荷時の吸気量を十分確保しながら、低負荷時に強いタンブル流を生み出すしかけが求められているのだ。

現在では、吸気ポートの燃焼室内側に突起を付け、その突起によって吸気流を剥離させ、ポート外側と内側の気流に速度差を付けることでタンブル流を強化する方法が採用されている。

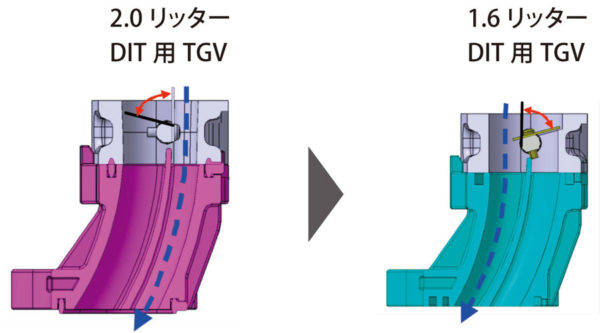

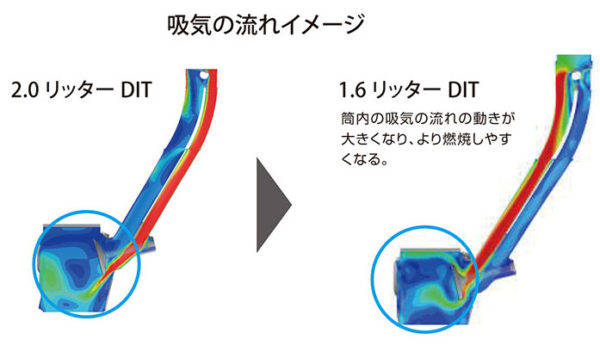

もうひとつの方法は、スバルが採用しているTGV(タンブルジェネレートバルブ)の採用だ。スバルのエンジンは、高出力を引き出すために太い吸気マニホールドとしながら、マニホールド内部に仕切りを設け、吸気流を切り替えるための電子制御バルブ(TGV)を組み合わせている。

このTGVにより、低負荷時にはマニホールドのメイン通路をバルブで閉じ、狭い通路に吸気を流すことで吸気流速を高め、タンブル流を強化している。高負荷の場合はバルブを開放し、メイン通路、狭い通路の両方に吸気流が通過するようにしている。

こうしたタンブル流を強化することで、低負荷時にEGRを含む混合気を流動させ、点火しやすく、さらに高速燃焼できるように促進しており、最新のエンジンでは欠かすことのできない技術となっている。