三菱i-MiEV、スバル・ステラPEV、プリウス・プラグイン・ハイブリッドのリースが開始され、その後i-MiEVの一般発売開始、さらに今年末からの日産リーフが発売される。しかもリーフは追浜工場で年間5万台体制、2012年からはアメリカ・スマーナ工場では年産15万台、イギリスでも年間5万台体制と、世界初の本格的な量産が開始される予定である。

これらのクルマに共通するのがリチウムイオン電池である。

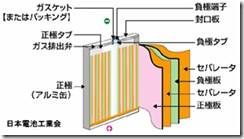

↓リチウムイオン電池の構造

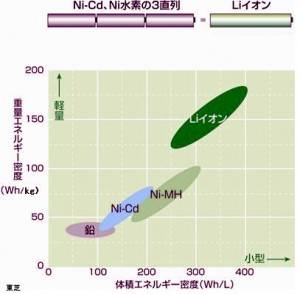

ハイブリッドカーで先行したプリウスは一貫して、ニッケル水素電池を採用してきた。

ニッケル水素電池はコスト、量産性、安全性や使い勝手などに優れている上に、ハイブリッドカー専用電池モジュールを開発することで、高性能化も達成してきた。またこうしたハイブリッドカー専用電池を開発・製造するためにトヨタとパナソニックが合弁でパナソニックEVエナジー社を設立し、世界初のハイブリッドカー用電池の製造、電池パックユニットの組立を行う工場を展開している。

ホンダのハイブリッドカーは、電池メーカーであるサンヨーから従来型円筒モジュールの電池を導入している。

しかし、プラグイン・ハイブリッドやEVには、より高出力な電池が求められる、リチウムイオン電池が登場することになる。もちろんリチウムイオン電池が定着すれば、ハイブリッドカー用のニッケル水素電池もリチウムイオン電池にとって代わることになるだろう。

←ニッケル水素電池とリチウムイオン電池の比較

世界の自動車メーカーは現在、ハイブリッドカー、EVの開発にしのぎを削っているが、そのためには高性能なリチウムイオン電池を確保することが重要で、この新世代電池は電池メーカーとの共同開発が不可欠であり、まさに世界規模でリチウムイオン電池の開発と供給の戦いが繰り広げられる。

リチウムイオン電池そのものは、民生用として1990年頃からニッケル水素電池を上回る高性能電池として登場し、2000年頃には携帯電話、PC用の電池はほぼリチウムイオン電池に切り替わっている。このため、リチウムイオン電池はすでに既存技術と考えられがちであるが、これはあくまで民生用の電池であり、電池容量が小さいこと、耐久性はせいぜい5年以内といったレベルにある。

これに対して自動車用は、大容量であり、熱、振動、衝撃に耐えること、10年から15年間の耐久性が必要であることなど、まったく次元の異なるリチウムイオン電池が求められる。したがって、電池メーカーは、従来の民生用とは大きく異なるアプローチから自動車用のリチウムイオン電池を開発する必要があるのだ。イメージとしては民生用電池の100倍の精度や信頼性が必要だろう。

従来の民生用リチウムイオン電池の世界シェアは、サンヨー、ソニー、サムソン、BYD、パナソニック、LG化学、天津力神、NECトーキン、日立といった順で中国のBYD、韓国のサムソンはさらにシェアを高める勢いだ。

こうした電池メーカーが、自動車用電池開発にどう取り組むかが注目される。

スバルはEV開発時にNECと共同開発を行ったが提携を解消し、NECトーキンはその後日産と共同開発を行い、合弁企業であるオートモーティブエナジーサプライ(AESC)を設立した。同社のリチウムイオン電池は、スバルと日産に供給される。また、アメリカ、イギリスでの生産も予定されるため、一挙に世界最大の電池メーカーとなる可能性が高い。

三菱は、GSユアサとEV用電池の共同開発を行い、合弁会社としてリチウムエナジージャパン(LEJ)を設立。同社は、プジョーグループへの供給を前提に欧州工場設立の予定である。

オートモーティブエナジーサプライ製の日産リーフ用電池パック(左) リチウムエナジージャパンの電池パック(右)

このように自動車メーカーと電池メーカーは開発・製造をあるていど囲い込む形になっているのが特徴だ。

民生用でサンヨーに次ぐシェアを誇るサムスンは、ドイツの自動車部品会社ボッシュとEV用リチウムイオン電池の合弁会社を設立した。同社は2010年からBMWに試作品を供給しているという。

サンヨーは、VW/アウディに、日立はGMにリチウムイオン電池を供給する。

トヨタは、引き続きパナソニックEVエナジーでの開発製造を続行するが、従来から同社はニッケル水素電池の開発に特化してきたため、意外と出遅れ感がある。

ホンダはリチウムイオン電池の採用時には新たな供給元を模索するはずで、サンヨー、リチウムエナジージャパンなどが候補に挙がっている模様だが、現時点では供給元は白紙としている。

中国のBYDは自社製電池とEVの実績を元に、VWをはじめヨーロッパメーカーに攻勢をかけている。当然ながらコスト的な競争力は最強といえるだろう。

一方でダイムラーベンツ社はドイツの化学メーカーのエボニック・インダストリーズと共同でリチウムイオン電池の生産会社を設立。その一方で中国市場ではBYDとの合弁により、中国市場用のEVを開発する構えだ。

またドイツでは、大手部品メーカーのコンチネンタル・テーベスが電池開発に着手したといわれるなど、リチウムイオン電池の重要性を認識しているドイツの動向も見逃せない。

ドイツ勢は、EV,ハイブリッド用にリチウムイオン電池から出発することはほぼ明確になっている。

これ以外に、東芝がVWグループと契約を結び、新たな自動車用電池メーカーとして登場した。東芝は一時はリチウムイオン電池の開発から手を引いていたが、新たな電池技術を元に、自動車用、産業用電池に進出する気配で、VWはその技術を評価したものと考えられる。VWグループは、サンヨー、BYD、東芝と提携を結び、本格進出するEV用のベストは電池を模索している。

いっぽうソニーは民生用電池の開発・製造に絞り込み、現在のところ自動車用の開発は行わない模様だ。

現在のリチウムイオン電池は、ゲル状のポリマー電解質中のリチウムイオンが電気伝導を担う二次電池として知られているが、正極にリチウム金属酸化物(コバルト酸リチウム)を用い、負極にグラファイトなどの炭素材を用いるものが一般的である。

しかしながら、正極の材料となるコバルトは希少金属でありきわめて高価であるのが欠点になっている。

近年では正極にコバルト系のの代わりにマンガンスピネル(LiMn2O4)、リン酸鉄が用いられるようになっており、コスト低減をはかるとともに、性能の向上もはたしている。

オートモーティブエナジーサプライ社はマンガンスピネル正極とし、自動車用に適合した薄型ラミネート電池モジュールを採用、モジュール出力4Vは現在のところ最も大きい。薄型ラミネートタイプは放熱性の点で、円筒モジュールよりはるかに有利だという。いずれにしてもオートモーティブエナジーサプライ社の電池は、出力、コストの面でトップレベルにあると思われるが、絶対的なコストに関してはBYD社製に劣ると見られる。BYD社は民生用電池の製造からスタートしており、自動車メーカーになったのはまだ近年のため、自動車用にふさわしい品質レベルとするべく現在も猛烈なペースで開発を進めている。

BYDは正極にリン酸鉄を採用している。

日立も近日中にマンガンスピネル正極に転換すると見られる。

また東芝は、正極にマンガンスピネル、負極に独自の微粒子のチタン酸リチウムを採用したSCiB電池を開発した。他社のように負極にカーボン材を使用しないため、圧壊しても熱暴走せず安全性が高いこと、通常のリチウムイオン電池の6倍ていどの耐久性があり自動車用として15年間ていどの寿命が与えられること、充電時間は通常は1時間ていど必要(急速充電で30分間)だがSCiB電池は5分間で充電できること、安定したSOC特性など、自動車用、産業用としてきわめて優れた性能を持つが、モジュールの出力が2.4Vと、リチウムイオン電池としてはやや低めな点が自動車用として欠点といえる。ただし、直列するモジュール数を増大させれば対応でき、容量としての安定性に優れるため、大きな欠点とはならないとされている。

←東芝製SCiB電池の電池パック

自動車用の大容量の電池ユニットは、出力、容量、耐久性といった基本的な要素から、振動や衝撃に対する耐性、冷却、加熱、電池の総合制御システム化などの自動車特有の対応、さらには量産性などを総合的なブレークスルーをする必要がある。

またニッケル水素電池も含めて、自動車用として世に普及することに合わせ、リサイクルを可能にすることも重要な課題になってくる。 ハイブリッドカー用のニッケル水素電池(プリウス用の販売価格12.8万円)は現在では電池ユニットは粉砕されニッケルの回収のみ、リチウムイオン電池はコバルトの回収のみが行われているが、量的に拡大すれば大きな課題となるだろう。

現在の社会トレンドは、これまでのハイブリッドカー一本槍から、EV、プラグイン・ハイブリッドカーに話題がシフトしている。この場合、電池依存が飛躍的に高まるため、充電ステーションの普及というインフラ面も忘れることは出来ない。現在の時点で、世界一のEV王国となっている中国では、EVの主流は鉛電池であり、充電は家庭用電源が使用されているが、都市部を中心にリチウムイオン電池に対応した充電ステーションの普及を急いでいる。

日本では、電力会社、石油メーカーのネットワークを中心に充電ステーションが予想外のテンポで拡充されている。ガソリンスタンドは予想以上の速度で展開できると見られる。

ただ、専門家の間では、エアコン(ヒーター)を使用することを考えれば、EVの行動半径は50kmていどであるという。一般ユーザーの80%は問題ないとされる一方で、常に行動半径が狭い懸念があり、充電ステーションが普及したとしてもEVの使用は限定的にならざるを得ないのではないか。例えば、1日の走行距離が明確は配送車などには適合しやすいといえるが、短距離も長距離も走る用途の車には不向きなことは自明の理である。

さらに、EVは部品点数がエンジン車に比べて少ないが、電池価格は量産化されても150万円前後と想定され、EVの車両価格は高価であり続けるという点も大きな懸念材料である。

そういう意味で、より小さな電池でより長い航続距離が実現できるプラグイン・ハイブリッド(発想としてはシリーズ・ハイブリッド)など、もう一段上のブレークスルーが求められていると思う。

文:松本晴比古